焦炉煤气(简称COG ) 是炼焦过程中, 在产出焦炭和焦油产品的同时所得到的可燃气体,是炼焦过程中最重要的副产品。COG主要由氢气和甲烷构成,分别占56%和27%,并有少量一氧化碳、二氧化碳、氮气、氧气和其他烃类;其热值约为4400大卡/方,天然气热值为8500大卡/方,焦炉煤气热值约为天然气的一半。

我国每年焦炉气年产量超千亿立方米,如此之大的产量,如果能够得到充分合理的利用,所带来的经济效益和环境效益都将是巨大的。因此,笔者探讨了焦炉煤气的各种利用途径,并结合钢铁企业的实际情况, 分别对其进行了分析。

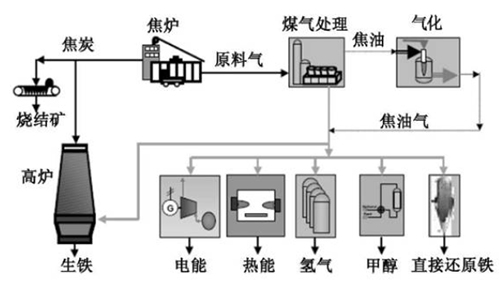

焦炉煤气的主要利用途径

1、加热燃料

焦炉煤气的传统利用方式是作为不同加热设备的气体燃料。与固体燃料相比较, 有使用便捷、可以管道输送和传热效率高等优点, 受到工业和民用的青睐。

工业燃气: 焦炉煤气作为气体燃料, 可用于焦炉加热、轧钢加热炉、高炉热风炉、烧结点火等。但随着企业内能量利用率的提高和替代燃料(如高炉煤气) 的使用, 加热所需要的焦炉煤气量将不断减少。

民用燃气: 焦化厂生产的焦炉煤气经过净化后, 作为燃气可供当地居民使用。但是, 近几年来随着西气东输工程的实施, 沿线大中城市作为民用燃料的焦炉煤气将逐渐被天然气替代(例如北京居民用燃气已全部采用天然气)。所以,这部分焦炉煤气的需求量也在逐渐减少。

综上所述, 虽然目前作为加热燃料仍是焦炉煤气的主要利用途径之一, 但其焦炉煤气的需求量正在逐渐下降。

2、用于发电

将焦炉煤气用于发电,是近几年来焦炉煤气的主要利用途径之一。我国焦炉煤气发电一般有三种方式: 蒸气发电、燃气轮机发电和内燃机发电。

对于独立焦化厂而言, 在利用焦炉煤气发电时, 多采用的是燃气内燃机技术, 其设备投资较小且焦炉煤气成本低, 所以经济效益显著。

而对于国内大中型钢铁企业而言, 在利用焦炉煤气发电时, 多采用的是燃气-蒸气联合循环发电技术(CCPP), 普遍存在设备一次性投资大、维护及备件费用高、电价居高不下等问题。

由此看来, 对于钢铁企业内部的焦化厂发电并不是利用焦炉煤气的最佳途径。

3、焦炉煤气生产纯氢

焦炉煤气中氢气资源相当丰富, 氢气的体积百分含量超过50%。目前利用焦炉煤气制氢的方法主要有深冷法和变压吸附法。

深冷法是利用焦炉气中各主要成分冷凝温度的不同, 以深度冷冻部分冷凝的方法使氢与其它气体组分分离, 最后用液氮洗以脱除气体中剩余的CO 和CH4, 最终得到的气体中含有83% ~88%的氢, 其余为氮。深冷法是COG 制氢应用最早、技术最成熟的方法, 适宜于焦炉气的综合利用, 它不仅能回收氢气, 还能回收CH4、CO等。但其缺点是所用设备复杂且需在高压下操作, 这使得深冷装置投资大、运转费用高、投资回收期长, 因此难以被大多数焦化厂接受。

变压吸附法(PSA法) 是利用气体组分在固体材料上吸附特性的差异以及吸附量随压力变化而变化的特性, 通过周期性的压力变换过程实现气体的分离或提纯。PSA法利用焦炉煤气生产纯H2, 在我国已有多年的历史, 其生产技术成熟, 经济合理, 特别是与水电解法制H2比较,效益更显著。但焦炉煤气生产纯H2存在必须具备管道输送的固定用户的限制, 一旦用户发生变化, 很难维持正常生产, 只能转产。

综上所述, 虽然利用焦炉煤气生产氢气的技术成熟且经济合理, 但受氢气产量的限制, 其焦炉煤气消耗量并不大。因此, 制氢气并不能作为钢铁企业利用焦炉煤气的主要途径。

4、合成甲醇

焦炉煤气组分中甲烷含量(体积分数) 为24% ~ 28%, 只需将甲烷转化成一定比例的CO和H2, 即可大体满足合成甲醇的合成气比例要求。

合成甲醇的主要反应如下:

CO+2H2=CH3OH+Q

CO2+3H2=CH3OH+H2O+Q

煤气中甲烷及高碳烃转化成合成气后, 在60MPa压强下即可完成甲醇合成, 流程短, 反应速度快, 焦炉煤气利用率高, 一般2000~2200m3焦炉煤气生产1t甲醇。

对于钢铁企业而言, 要利用焦炉煤气合成甲醇主要存在以下两方面问题:①需要有充足的焦炉煤气富余量。生产1t甲醇需消耗2000~2200m3 的焦炉煤气, 一个年产10万t甲醇的项目每小时焦炉煤气的消耗量为25000m3。②投资规模较大。一个年产20万t甲烷的项目, 总投资高达4亿元。

5、生产直接还原铁

理论上讲, 焦炉煤气不需要经过热裂解, 就可直接供给气基竖炉生产海绵铁。其工艺过程为: 将焦炉煤气和竖炉顶气混合而成的还原气在加热炉中加热, 然后直接通入到直接还原炉中生产直接还原铁(DRI)。在此过程中, 焦炉煤气作为还原过程的还原气, 而高炉煤气则作为燃料用于加热还原气体。

然而, 利用焦炉煤气生产直接还原铁, 虽然技术上可行, 但距离规模化、产业化应用还有一定的距离。焦炉煤气生产DRI没有发展起来,有两大主要原因:

(1) 焦炉煤气资源问题

对于钢铁企业内部的焦化厂而言, 焦炉煤气主要用于钢铁厂内热能平衡, 其富余的焦炉煤气量不足以供应DRI的生产需求。而对于独立焦化企业而言, 焦炉煤气约40%~50%用于加热焦炉, 其剩余气量也很难满足DRI生产的需要。

近几年来, 虽然焦炭生产能力大幅度提高, 产生了大量富余焦炉煤气。然而, 根据Midrex 法换算, 生产1tDRI需要约700m3焦炉煤气, 年产100万tDRI需7亿m3焦炉煤气, 相当于一个300万t的焦化厂一年产生的全部焦炉煤气量。无论是钢铁厂中的焦化厂还是独立焦化厂, 目前都很难在一个地点集中7亿m3 的焦炉煤气。

(2) 富铁矿资源问题

生产DRI是固态还原, 与高炉炼铁相比,不能排渣, 因此要求铁矿品位在66%以上。中国没有高品位铁矿, 要生产直接还原铁必须依赖人造富矿或进口高品位铁矿, 而这大幅增加了生产DRI的成本, 为焦炉煤气生产直接还原铁制造了障碍。

综上所述, 在目前的原料、燃料条件下, 要将焦炉煤气生产直接还原铁技术规模化、产业化仍有一段较长的路要走。

6、高炉喷吹焦炉煤气

高炉喷吹焦炉煤气是指将焦炉产生的多余的焦炉煤气经过净化处理, 通过设备加压至高于风口压力, 然后利用类似喷煤的喷吹设施, 通过各个支管喷入高炉风口。

高炉喷吹焦炉煤气的主要工艺特点如下:

①为高炉提供更好的还原剂;

②还原产物环保;

③提高焦炉煤气价值, 改善能量利用率;

④喷吹工艺简便, 技术成熟, 设备投资小。

目前高炉喷吹焦炉煤气的最大问题是焦炉煤气的来源。作为优质燃料的焦炉煤气在各钢铁厂普遍存在着供应紧缺的现象。然而, 从国内总体状况和各企业的实际情况分析, 仍然存在许多规模和数量不等的焦炉煤气供应源。对于有焦化厂的钢铁联合企业, 自产焦炉煤气基本得到利用,主要用于焦炉加热、轧钢加热炉、高炉热风炉、烧结点火以及燃烧发电等。但是, 随着企业内能量利用率的提高和替代燃料的使用, 加热所需要的焦炉煤气将不断减少, 焦炉煤气会有一定的富裕量供高炉喷吹。

另外, 基于上面的分析, 将焦炉煤气用于发电的成本远远高于将焦炉煤气用于高炉喷吹, 所以将用于发电的焦炉煤气也改用高炉喷吹, 则能更好地体现焦炉煤气的价值和使用效果。因此, 对钢铁联合企业来说, 应尽可能多地将焦炉煤气供给高炉喷吹。综上所述, 高炉喷吹焦炉煤气具有工艺成熟、设备技术投资小、运行成本低等优点。但是需要特别指出的是, 在焦炉煤气的供应量相对并不多, 且存在一定的波动的情况下, 高炉喷吹焦炉煤气不是喷煤的替代品, 而是喷煤的补充和完善, 以期获得最佳的经济效益。

结论

(1) 焦炉煤气用作加热燃料, 仍是目前焦炉煤气的主要利用途径之一, 但焦炉煤气的需求量正在逐渐下降。

(2) 对于独立焦化厂而言, 利用焦炉煤气发电时经济效益显著。而对于国内大中型钢铁企业而言, 利用焦炉煤气发电时, 普遍存在设备一次性投资大、维护及备件费用高、电价居高不下等问题。

(3) 利用焦炉煤气生产氢气的技术成熟且经济合理, 但受氢气产量的限制, 其并不能作为钢铁企业利用焦炉煤气的主要途径。

(4) 目前利用焦炉煤气生产甲醇的焦化厂多为独立焦化厂。对于钢铁企业而言, 其主要存在的问题是, 没有充足的焦炉煤气富余量且投资规模较大。

(5) 利用焦炉煤气生产直接还原铁技术, 虽然在技术上可行, 但在目前的原料、燃料条件下,要将其规模化、产业化仍有一段较长的路要走。

(6)高炉喷吹焦炉煤气技术具有工艺成熟、设备技术投资小、运行成本低等优点。而且, 其最终还原产物为水, 这样就减少了高炉的CO2排放, 对于高炉的节能减排具有十分重要的意义。