近年来,国内PDH装置"遍地开花",多个企业纷纷布局,但却很少见到”三桶油”的身影。但近期情况可能有变。据公开资料显示,"三桶油"中的中石油和中石化近期已经开始布局PDH产业。中石油呼和浩特石化5万吨PDH装置已经开工建设,中石化北海炼化也在加快开展PDH中试项目。值得注意的是,两套装置均采用国产工艺。

中石油呼和浩特石化5万吨/年PDH装置

该项目从2020年就已经开展相关工作,目前已经开工建设,据悉将于今年投产。项目采用国产ADHO工艺,也是濮阳远东科技15万吨/年PDH装置之后,我国第二套采用该工艺的PDH装置。以下是项目的基本情况。

项目背景及特点

由于国外公司对烷烃脱氢技术介入较早,对国内市场形成了技术垄断,国内选用现有技术方案时,需要面对高昂的专有技术使用费、专利设备费和催化剂费用。针对这—情况,中国石油大学(华东)已开了适合于流化床使用的无毒非贵金属烷烃脱氢催化剂,并与中石油华东设计院限公司共同开发了与其配套的可实现连续反应与催化剂再生的高效流化(ADHO)技术。

该技术已完成了小试、中试, 中试结果在万吨级工业试验装置上进行了初步验证,核心技术已获得国家发明专利授权。为尽快推广该技术,中国石油科技管理部已设置了重大工业试验课题-丙烷脱氢制丙烯成套技术工业应用试验,拟在广西石化公司进行工业试验。

由但于广西石化规划了下游化工产业,再建设1套小规模的丙烷脱氢装置意义不大, 因此该工业应用试验拟转移至呼和浩特石化公司实施。以呼和浩特石化公现司有280万吨/年催化裂化装置副产丙烷为原料,建设5万吨/年丙烷脱氢装置。目前呼和浩特石化公司的公用工程富余能力可满足5万吨/年丙烷脱氢装置。

工程概况

项目名称:呼和浩特石化公司 5万吨/年丙烷脱氢项目

建设单位:中国石油天然气股份有限公司呼和浩特石化公司

建设性质:新建

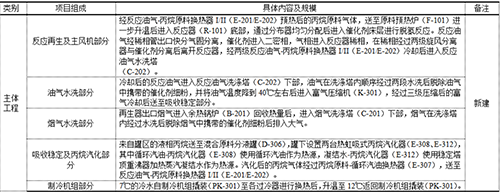

建设规模:本装置设计规模按5 万吨/年,装置由反应再生部分、主风机部分、反应气体水洗部分、余热锅炉部分、烟气水洗部分、吸收稳定部分组成。操作弹性75-100%, 年加工时数8400 小时。

建设地点:位于内蒙古自治区呼和浩特市赛罕区金河镇呼和浩特石化公司现有厂区中部, 第二联合装置去南侧预留空地,不新增建设用地。厂址中心地理坐标为东经111°44'49", 北纬40°43'54"。

总投资:本项目总投资1.78亿元,其中环保投资为343万元,占总投资的 1.92%

建设周期:本项目建设明为 12 个月。

建设内容及项目组成

本项目建设内容为5 万吨/年丙烷脱氢装置,该装置由反应再生部分、主风机部分、反应气体水洗部分、余热锅炉部分、烟气水洗部分、吸收稳定部分组成。操作弹性75~ 100%, 年加工时数8400 小时,本项目产品方案主要为丙烷脱氢反产生的气体,包括干气、液化气、未反应丙烷、少量碳四等。程定塔顶的液化气送至呼和浩特石化原有气体分馏装置进行分离。装置外引少量催化汽油加氢装置轻汽油作为吸收塔的吸收剂,经过稳定塔稳定后,部分外甩返回催化汽油加氢置。副产品干气含有75.2l mol%的氢气,送至PSA II 装置。本项目组成见下表。

项目主体工程组成表

原辅材料分析

呼和浩特石化公司各装置按现在的生产方案进行生产,丙烷产量约为5.5 万吨/年,因此,呼和浩特石化公司的丙烷原可料以满足5 万吨/年丙烷脱氢装置需求。

丙烷脱氢装置所需的催化剂为中国石油大学(华东)开发的具有自主知识产权的绿色环保型催化剂。ADHO 脱氢催化剂的主要物性指标见下表。采用喷雾干燥成型技术制得脱氢催化剂的各物性(参磨数损指数、粒度分布等)均达到了循环流化床反应器对催化剂的性能要求,装置内催化剂消耗为自然跑损(约1.8kg/t 丙烯)。

表 ADHO脱氢催化剂的主要物性指标

中石化北海炼化1000吨/年PDH中试项目

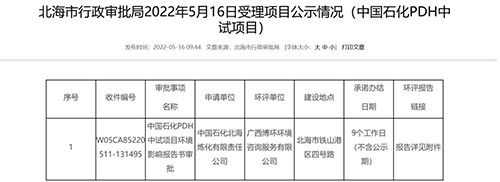

5月16日,该PDH中试项目已经由北海市行政审批局进行环评受理公示。

项目主要内容如下:

项目名称:中国石化 PDH 中试项目。

项目性质:新建。

建设单位:中国石化北海炼化有限责任公司。

建设地点:广西北海市铁山港(临海)工业区中国石化北海炼化有限责任公司预留空地内,地理位置坐标为:东经 109.516815°、北纬 21.501698°。

建设规模及内容:建设 1000 吨/年丙烷脱氢中试装置。主要建设内容为丙烷脱氢制丙烯反应单元,包括丙烷蒸发、脱氢反应、催化剂再生和产品气压缩等部分。项目控制室、分析化验及办公室等其他设施依托全厂现有工程。

用地面积:占地约 500m2。

项目投资:本项目总投资 4800 万元,其中环保投资 310 万元。

项目实施计划和劳动定员:拟开工时间为 2022 年 6 月,拟竣工时间为 2022 年 12月。装置操作定员共设 16 人,新增定员 16 人。

装置年运行时间:8000 小时。

操作弹性:60%~110%。

操作班次:连续生产装置实行“四班二倒”的模式。

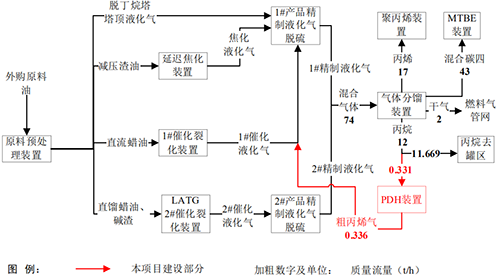

本项目为丙烷脱氢催化剂中试项目,主要原料丙烷来自气体分馏装置,丙烷经本项目 PDH 装置脱氢后生成粗丙烯气,后送至 1#产品精制液化气脱硫装置,在脱硫后反应产物气体返回气体分馏装置。正常工况下,气体分馏装置产品丙烷流量 12t/h,其中约2.8%丙烷(0.331t/h)进入本项目 PDH 装置,其余约 97.2%丙烷(11.669t/h)按照原有管线去罐区。本项目丙烷进流量、粗丙烯出气流量比重小,项目中试对全厂物料波动影响不大。项目主要物料走向与全厂关联装置下图所示。

项目建设的意义:

为充分利用北海炼化丙烷原料优势,中国石化将 PDH 中试项目交由北海炼化进行承建,拟建试验规模为年产丙烯 1000 吨,采用 SRIPT 丙烷脱氢技术进行中试研究对于中石化 PDH 成套技术开发,利用中试试验装置验证催化剂及反应器可靠性。

采用 SRIPT 丙烷脱氢技术进行中试研究对于中石化 PDH 成套技术开发,打破国外 PDH 技术垄断,形成中石化自主知识产权 PDH 技术和未来北海炼化 PDH 装置建设都有重大战略意义和现实意义,有利于行业未来发展。

国产ADHO工艺全面工业化指日可待

虽然这两个试验装置建设规模较小,但均采用自主研发工艺,尤其是呼和浩特石化采用的ADHO工艺,已在濮阳远东科技的15万吨的PDH装置中应用。若此次试验成功,可以迅速投入工业化建设,一方面摆脱国外技术"卡脖子",另一方面,省去了引进国外工艺需承担的昂贵费用,可极大降低PDH项目建设成本。

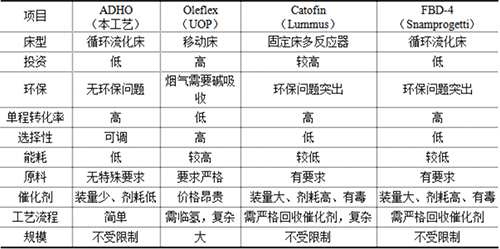

如下表对国产ADHO技术与国外同类技术进行比较。

表 ADHO 技术与国外同类技术比较

上表中:"本工艺"代表呼和浩特石化PDH装置采用的ADHO工艺

ADHO与Oleflex/UOP工艺比较

ADHO 技术与UOP 的Oleflex 移动床技术相比,由于反应器内存在返混,丙烯的选择性略低。与Oleflex 技术相比, ADHO 技术的优势主要体现在:

1.装置规模不受限制,投资少。Oleflex 技术因为采用移动床,规模小了催化剂不能正常移动。以前移动床要求最小处量理要达到30 万吨/年,目前降至25 万吨/年;而 ADHO 技术处理量没有限制。此外,Oleflex 装置投资大。

2.原料无需预处理。ADHO 装置本身对原料的纯度没有要求,对硫、金属等含量也没有限制,不需要对原料进行预处理;Oleflex 技术对原料要求比较苛刻。

3能耗低。ADHO 不需要在临氢条件下反应,省去了氢气循环的消耗。据相关文献资料介绍, 在相同新鲜原料进料量下, ADHO 技术由于无循环氢的引入,丙烷单程转化率较Oleflex 技术高十个百分点,这使得总进料量减少了四分之一, 装置投资和能耗大大降低。过程简单。Oleflex 技术原料需要引入特定的硫化物, 催化剂再生需要烧焦的同时进行氯化,烟气需要进行碱吸收,催化剂反应前还需还原。相比之下,ADHO 技术的反应再生过程都很简单,原料预热后直接进反应器, 催化剂再生只需要补燃,烟气几乎不需特殊处理。

ADHO与Catofin/Lummus工艺比较

由于 Lummus 的Catofin 工艺使用负压操作,操作危险系数较大,多反应器结构复杂,因此 ADHO技术与Catofin 技术没有可比性。

ADHO与FBD-4 /Snamprogetti 工艺比较

ADHO技术与Snamprogetti 的 FBD-4 工艺比较,两者在丙烷的单程转化率、丙烯的收率、选性择以及能耗等方面,差别不大。ADHO技术的主要优势体现在:

催化剂无毒,剂耗低。ADHO 技术所采用的催化剂为金属氧化物催化剂,无毒环保,而 Cr 系催化剂具有较强的毒性和腐蚀性。ADHO 催化剂为难熔化合物, 在使用过程中不会对反再系统的材料造成破坏,催化剂机械强度高,消耗为自然跑损。此外,ADHO催化剂不溶于水,回收的催化剂细粉填埋后不会影响水质。

ADHO加工的原料不用净化,含烯烃、正丁烷等都不影响装置的正常运行;而 Snamprogetti 装置则易结焦导致停工。

ADHO 技术与催化裂化装置一样,可长期稳定运行;而 Snamprogetti 装置由于催化剂方面的原因,装置经常出问题被迫停工。