碳捕集技术成本分析

低温甲醇洗

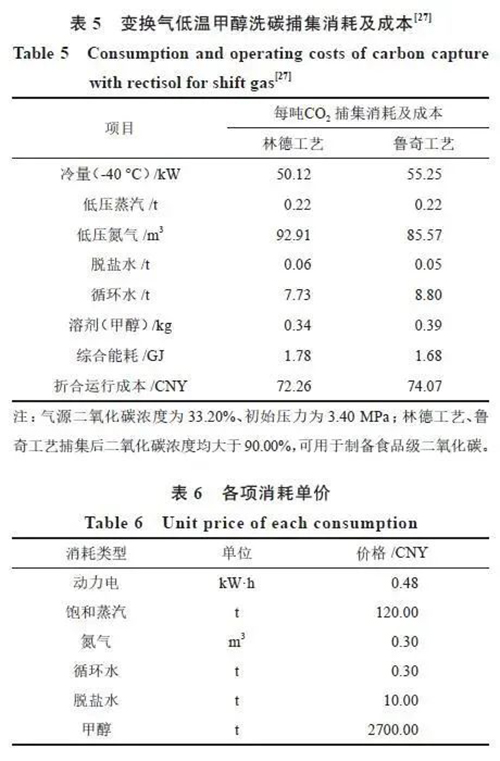

根据工艺特点,低温甲醇洗主要包括以下消耗:甲醇再生需要的热量;工艺操作在低温下进行,需要较多的冷量;溶剂甲醇不可避免的损耗;循环水、脱盐水和氮气等的一定消耗。以处理大型煤化工中变换气为例,变换气中二氧化碳浓度为33.20%、气量为320000 m3/h,经低温甲醇洗后获得浓度大于90.00%的二氧化碳气,可用于食品级液体二氧化碳制备。该场景碳捕集消耗如表5 所示,数据来源于林德工艺和鲁奇工艺的低温甲醇洗方案。消耗价格参照表6 所示,不同地区可能存在差异。计算可得单位二氧化碳捕集成本,林德工艺、鲁奇工艺分别为72.26 CNY/t、74.07 CNY/t。该成本仅统计运行中的能量与物质消耗,不包含折旧和人工,下同。

化学溶剂吸收法

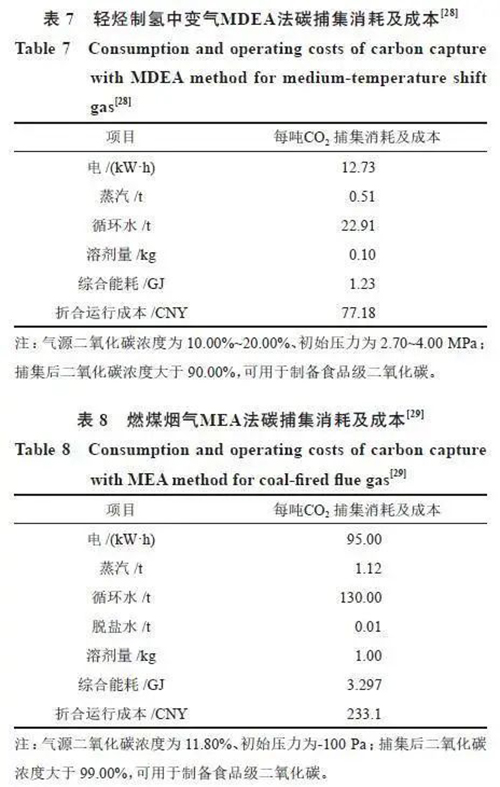

采用MDEA法和MEA法(第二代)捕集二氧化碳,主要消耗为电能与循环水,如表7 和表8 所示。表7 中,进气压力2.70~4.00 MPa、二氧化碳浓度为10.00%~20.00%,气源多来自天然气或重油合成氨厂、甲醇厂和中小煤化工厂等。表8 中,二氧化碳浓度为11.80%、气量为307400 m3/h,气源为某发电厂烟气。捕集得到较高浓度的二氧化碳,可用于制备食品级二氧化碳。MDEA价格计为30000 CNY/t、MEA价格计为14000 CNY/t,其他价格参照表6,计算可得轻烃制氢中变气MDEA法碳捕集、燃煤烟气MEA法碳捕集单位二氧化碳捕集成本分别为77.18 CNY/t、233.10 CNY/t。对比可见,采用第二代MEA复合胺吸收剂吸收效果较好,捕集后二氧化碳浓度较高,但由于气源压力低,增压电耗较大,成本明显增加。

变压吸附法

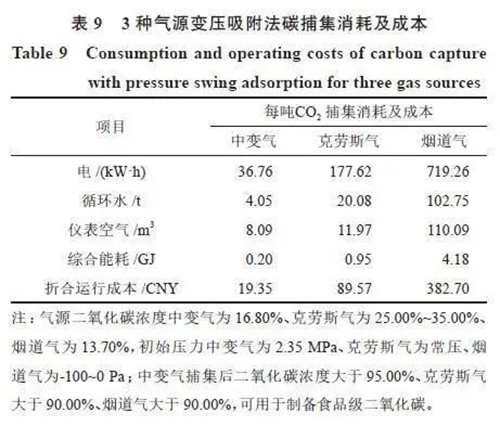

原料气的压力对变压吸附法吸附效果影响较大,对能耗也有影响。3 种不同气源碳捕集消耗如表9 所示,数据均来自典型工程项目。其中,轻烃转化制氢中变气压力为2.35 MPa、二氧化碳浓度为16.80%、气量为50000 m3/h;克劳斯加氢/氧化脱硫尾气为常温常压、二氧化碳浓度为25.00%~35.00%、气量为4100 m3/h;烟道气压力为-100~0 Pa、二氧化碳浓度为13.70%、气量为2275 m3/h。仪表空气主要由程控阀消耗,价格计为0.06 CNY/m3,其他价格参照表6,计算可得单位二氧化碳捕集成本。中变气、克劳斯气采用一段变压吸附法分别为19.35CNY/t、89.57 CNY/t,烟道气采用两段变压吸附法为382.70 CNY/t。对比可见,电耗为主要成本,低压低浓度气源需要加压保证吸附效果,电耗增加,而两段变压吸附法经历了两段加压和提浓,电耗最大。

膜分离法

膜分离法的运行成本主要包括膜材料和电耗,若膜材料更换周期较短,则运行成本增加。张晨昕膜分离法捕碳过程进行了模拟分析,原料气为二氧化碳浓度为15.00%的燃煤烟气,发现采用两级膜分离,可实现产品二氧化碳浓度为98.10%、回收率为90.00%,理论上单位二氧化碳能耗成本为298.32 CNY/t。实际中生产工业级或食品二氧化碳原料浓度不需要达到98.10%,膜分离法碳捕集成本小于上述计算值。当原料气为二氧化碳浓度为40.00%的沼气时,实现约94.60%的产品二氧化碳浓度,单位能耗成本为80.79 CNY/t。

液化精馏法

液化精馏法原理相对简单,操作运行主要消耗电能,适用于气源中二氧化碳浓度较高的场景,根据需要一般配置在其他碳捕集技术之后,可对二氧化碳进一步纯化。根据西南院建成的低温甲醇洗富碳气液化精馏纯化装置运行情况,当原料气二氧化碳浓度大于90.00%时,生产单位食品级液体二氧化碳能耗约为144 kW·h/t,折合69.12 CNY/t。

综合以上分析,不同工业排放气的组分、压力和二氧化碳浓度存在差异,需要选择适合的碳捕集技术;而提高捕集效率、降低捕集成本是发展碳捕集技术的重要方向,如优化关键工艺设备、改善化学吸收剂和吸附剂性能等。