煤化工气化炉的发展

前 言

煤气化的概念

完全气化:经适当处理的原料煤,在一定的高温和压力条件下,在气化炉内与气化剂发生一系列化学反应生成可燃气态产物的过程。

非完全气化:部分

(1) 高温炼焦-高温干馏

(2) 中、低温干馏(热解)-温和气化

(3) 加氢热解(气化)

(4) 煤气、热(蒸汽)、电联产

(5) 部分气化

煤化工的概念

以煤炭为原料经化学方法将煤炭转化为气体、液体和固体产品或半产品,而后再进一步加工成一系列化工产品或石油燃料的工业,称之为煤化工。

目 录

1、煤炭气化的主要反应

2、煤炭气化的理论基础

3、气化过程的动力学

4、气化炉分类

5、固定床气化、流化床气化、气流床气化工艺特点

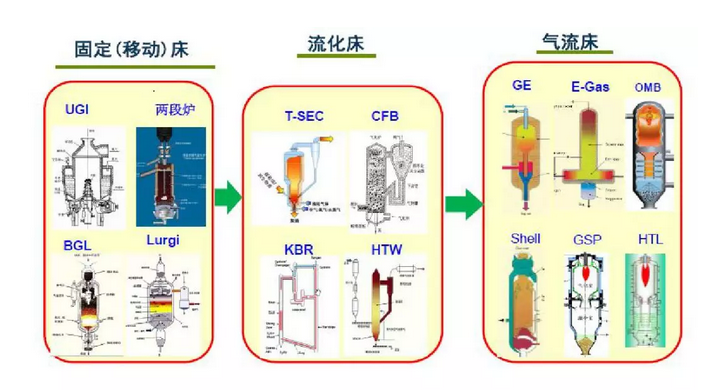

6、固定床气化、流化床气化、气流床对应气化炉主要种类

7、几种典型气化炉介绍

1、煤炭气化的主要反应

CHxOy=(1-y)C+yCO+x/2H2 热解反应

CHxOy=(1-y-x/8)C+yCO+x/4H2+x/8CH4 热解反应

C+O2=CO2 完全燃烧

2C+O2=2CO 部分燃烧

C+CO2=2CO Boudouard反应

C+H2O=CO+H2 水蒸气气化

C+2H2=CH4 加氢气化

2H2+O2=2H2O 气相燃烧

2CO+O2=2CO2 气相燃烧

CO+H2O=CO2+H2 水煤气变换

CO+3H2=CH4+H2O 甲烷化

2、煤炭气化的理论基础

1、气化过程的热力学

(1)煤气化反应多为可逆反应,并产生热效应

(2)化学平衡研究气化反应进行的方向和限度

(3)气化反应达平衡时,正、逆反应速率相等,定义平衡常数为正、逆反应速率常数之比

(4)化学平衡移动规律:

①提高温度,平衡向吸热反应方向移动

②提高压力,平衡向体积减小方向移动

2、气化的物理过程

研究气相与固相的相对运动规律。

3、气化过程的动力学

(1)气体反应物从气相扩散到固体外表面(外扩散);

(2)气体反应物从固体外表面进入固体内孔(内扩散);

(3)气体反应物吸附在固体碳表面上形成中间络合物;

(4)固体碳表面发生气化反应,生成吸附态气体产物;

(5)吸附态的气体产物从固体碳表面脱附;

(6)气体产物从固体内孔扩散到固体外表面(内扩散);

(7)气体产物从固体外表面扩散到气相中(外扩散)。

4、气化炉分类

(1)按是否需要开采或按‘气化炉’的位置分:

①地面气化-通常所指 ②地下气化

(2)按流体力学:

①固定床(移动床)气化 ②流化床气化 ③气流床气化 ④熔融(浴)床气化-已淘汰

(3)按气化剂的种类

①空气气化 ②空气/水蒸气气化 ③富氧空气/水蒸气气化 ④氧气/水蒸气气化

⑤加H2气化 ⑥CO2气化 ⑦与CH4共气化

(4)按气化操作压力

①常压气化 ②加压气化-中压2.94MPa ③高压6.86~10MPa

(5)按灰渣排出形态

①固态排渣气化-干法排灰 ②液态排渣气化-熔渣 ③灰熔聚排灰气化-中间态

(6)按过程是否连续

①连续式气化 ②间歇式气化-水煤气气化

(7)按热量提供方式

①直接燃烧部分煤供热-部分气化 ②间接燃烧部分煤供热 ③电加热、利用核能热等 ④平行进行的化学反应直接供热-CO2受体法,加氢气化制SNG

(8)按制取煤气热值

①制取低热值煤气法<8.37MJ/Nm3 ②制取中热值煤气法16~33MJ/Nm3 ③制取低热值煤气法>33.5MJ/Nm3

(9)按是否加催化剂

①催化气化 ②非催化气化

5、固定床气化、流化床气化、气流床气化工艺特点

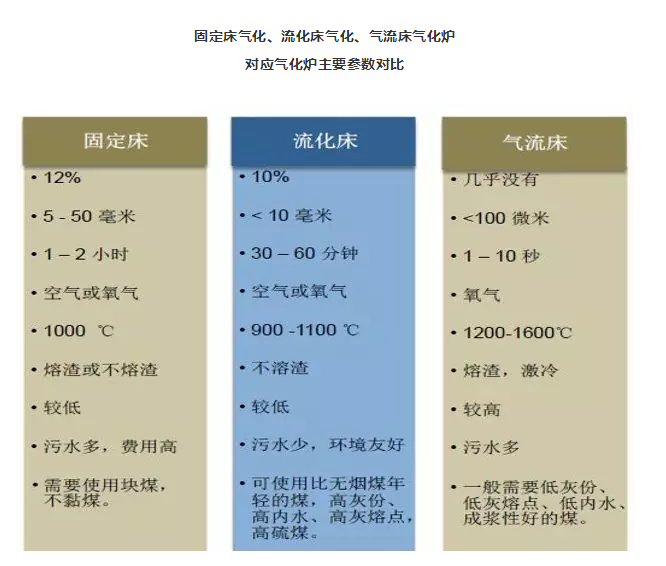

(1)固定床气化工艺

气、固(块煤)两相逆流接触;

床层压力降随气速提高直线增大;

床层高度随气速提高无变化;

要求床层透气性好、布风均匀;

冷、热物料热交换,热利用最合理。

固定床气化的煤质适应范围较广,除黏结性较强的烟煤外,从褐煤到无烟煤均可气化。固定床气化的缺点是单炉产气量略小,反应温度较低,蒸汽的分解率低,气化装置需要大量的蒸汽。气化装置所产生的废水中还含有大量的酚、氨、焦油,污水处理工序流程长,投资高。由于出气化炉的煤气中的甲烷含量较高,对于煤制城市煤气或天然气项目,有较高的优势。

固定床炉型特点:

①粗合成气中CH4含量高达5~12%。

②要求入炉煤粒(块)度为6-50mm。

③单炉生产规模相对较小,占地面积大。

④废水中因含焦油、酚氨等有机物,处理难度较大,处理成本高。

(2)流化床气化工艺

气、固(粉煤)两相交叉流接触;

床层压力降随气速提高无变化;

床层高度随气速提高而增高;

床层内浓度、温度梯度小, 传质、传热效果好;

先天不足是“上吐下泻”。

流化床首次工业化大规模应用是温克勒用于粉煤气化,此法在1922年获得专利之后,就广泛应用于化工合成、冶金、干燥、燃烧、换热等工业过程中。

流化床炉型特点:

① 床层温度均匀,传质传热效率高,对高灰和高灰熔点劣质碎粉煤适应性强。

② 产品煤气中基本不含有焦油和酚类物质,废水量小且易处理。

③ 对入炉煤的活性要求很高。U-gas、灰熔聚和HTW 炉采取了一些改进的设计可以适当提高气化反应温度,理论上有助于提高低活性煤种的适应性问题,但是到目前为止还缺乏无烟煤应用的成功经验。

④ 对煤的颗粒度要求较高,且气体中带出细粉过多,影响了碳转化率。

⑤ 流化床气化在锅炉和燃气生产上应用较为广泛,但是生产化工合成气的大型工业经验相对较少。

(3)气流床气化工艺

气、固(煤粉/煤浆)两相并流接触;

床层压力降随气速提高而减小;

煤粒分散在气流中,粘结性无影响;

气化温度很高,气化反应非常快;

a.飞灰以液态带出气化区

b.煤气显热必须回收

气流床气化是最清洁,也是效率最高的煤气化类型。原料煤在1200-1700℃时被氧化,高温保证了煤的完全气化,煤中的矿物质成为熔渣后离开气化炉。气流床所使用的煤种要比移动床和流化床的范围更广泛。使用氧气可以使气化更有效,并可避免水煤气被氮气稀释,水煤气的热值也将高于空气氧化炉所产生的水煤气的热值。气流床气化单炉产量大、气化压力和效率高,适用于甲醇、醋酸、合成氨、IGCC 等大型、超大型的化工装置,也可为大型的石油化工装置提供氢气。

气流床气化按进料方式不同又分为水煤浆和干煤粉两种工艺。

也可以按照煤气化技术的发展进程来进行分类,大致可分为第一代、第二代和第三代气化技术。

第一代技术属早期开发的技术,多使用块煤和小颗粒煤为原料制取合成气,装置规模、原料、能耗及环保的局限性较大。

第二代煤气化技术是现阶段最具有代表性的改进型流化床和气流床技术,其核心是实现了煤的加压连续进料,高温液态排渣,原料适应范围拓宽、能耗低、有利环保、适于大规模。

第三代新型气化技术尚处于试验阶段,如催化气化、加氢气化、地下气化、等离子体气化、太阳能气化和核能余热气化等。

七、几种典型气化炉介绍

(一)鲁奇炉

煤在炉中停留时间1~3h,压力2.0~3.0MPa。适宜于气化活性较高,块度3~30mm的褐煤、弱粘结性煤等。

鲁奇炉生成气的组成(体积%)约为:氢37~39、一氧化碳17~18、二氧化碳32、甲烷8~10,经加工处理可用作城市煤气及合成气。鲁奇炉是采用加压气化技术的一种炉型,气化强度高。

(1)干煤气成分:二氧化碳4%,一氧化碳56%,氢气28%,氮气3%,甲烷7%,其它气体2%。

(2)鲁奇炉对煤质的要求:粒度0~50mm,其中0~5mm<25%,灰分<25%,含量<30%,熔点F3<1500℃。

(二)恩德炉

恩德粉煤气化技术是在德国温克勒技术的基础上,对温克勒炉进行了三项大的改造之后而来。

1、目前该技术已经系列化,单炉生产能力有:5000m3/h、10000 m3/h 、20000 m3/h 、40000 m3/h 。

2、煤种适应性较宽。恩德粉煤气化炉适用于褐煤、长焰煤、不粘或弱粘结煤,仅对煤的活性(950 ℃>65%)和灰熔点(T2:1250℃ 以上)有一定的要求,对灰分(低于40%)、煤的粒度(<=10mm)等要求不高。

3、由于恩德流化床气化炉内温度均匀,炉内所有粉煤原料都处 900左右的高温下,而且是连续操作。因此,与块煤固定床间歇制气或固定床富氧连续气化相比,流化床煤气化技术的气化强度和气化效率均有较大幅度提高。

(三)德士古气化炉

气化温度1200~1600℃,操作压力4MPa,水煤浆中煤粉浓度约71%(质量),煤粉中14~60%的粒度小于90μm,碳转化率99%。

德士古煤气化炉生成气的组成(体积%):一氧化碳44~51、氢35~36、二氧化碳13~18、甲烷 0.1适宜用作合成氨和碳一化学产品的原料气。

气化过程中,由于压力的不同,一氧化碳、二氧化 碳、氢气和甲烷的比率也不同。随着压力的增加,煤气中二氧化碳和甲烷含量增加,而氢气和一氧化碳的含量则减少。气化炉操作温度的选择主要取决于煤的灰熔点、煤浆浓度及氧纯度,一般在1300~1450℃。

气化工艺用于合成甲醇的气化压力是6~8MPa,工艺气的组成为:CO(40%~46%)、H2(33%~40%)、CO2(17%~22%)、CH (400~1500×10 )。

(四)壳牌炉

原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成煤粉(90%<100μm)并干燥,煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。来自空分的高压氧气经预热后与中压过热蒸汽混合后导入煤烧嘴。煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。气化炉顶部约1500 ℃的高温煤气经除尘冷却后的冷煤气激冷至900 ℃左右进入合成气冷却器。经合成气冷却器回收热量副产高压、中压饱和蒸汽或过热蒸汽后的煤气进入干式除尘及湿法洗涤系统,处理后的煤气中含尘量小于1 mg/m3送后续工序。

湿洗系统排出的废水大部分经冷却后循环使用,小部分废水经闪蒸、沉降及汽提处理后送污水处理装置进一步处理。闪蒸汽及汽提气可作为燃料或送火炬燃烧后放空。

在气化炉内气化产生的高温熔渣,自流进入气化炉下部的渣池进行激冷,高温熔渣经激冷后形成数毫米大小的玻璃体,可作为建筑材料或用于路基。

(1)煤种适应性广

对煤种适应性强,从褐煤、次烟煤、烟煤到无烟煤、石油焦均可使用,也可将2种煤掺混使用。对煤的灰熔点适应范围比其他气化工艺更宽,即使是较高灰分、水分、硫含量的煤种也能使用。

(2)单系列生产能力大

目前已投入生产运行的煤气化装置单台气化炉投煤量达到2000 t/d以上。

(3)碳转化率高

由于气化温度高,一般在1400~1600 ℃,碳转化率可高达99%以上。

(4)产品气体质量好

产品气体洁净,煤气中甲烷含量极少,不含重烃,CO+H2体积分数达到90%。

(5)气化氧耗低

与水煤浆气化工艺相比,氧耗低15%~25%,可降低配套空分装置投资和运行费用。

(6)热效率高

煤气化的冷煤气效率可以达到80%~83%,其余~15%副产高压或中压蒸汽,总热效率高达98%。

(7)运转周期长

气化炉采用水冷壁结构,牢固可靠,无耐火砖衬里。正常使用维护量小,运行周期长,无需设置备用炉。煤烧嘴设计寿命为8000 h。烧嘴的使用寿命长,是气化装置能够长周期稳定运行的重要保证。

(8)负荷调节方便

每台气化炉设有4~6个烧嘴,不仅有利于粉煤的气化,同时生产负荷的调节更为灵活,范围也更宽。负荷调节范围为40%~100%,每分钟可调节5%。

(9)环境效益好

系统排出的炉渣和飞灰含碳低,可作为水泥添加剂或其他建筑材料,堆放时也无污染物渗出。气化污水量小且不含焦油、酚等,容易处理,需要时可实现零排放。

(本文作者苏志强,煤化工行业专家)