炭素行业及锂离子电池负极材料的快速发展,对针状焦的质量要求越来越高。当前针状焦的高端应用还是以进口针状焦为主,国产针状焦在质量上亟待提升。本文针对目前国内针状焦工业产业化现状,提出针状焦技术突破方向。通过改变进料方式提高反应均匀性、改变拉焦介质提升拉焦效果、改变原料微观组分组成等措施,以提高针状焦纤维结构含量、降低煅后针状焦CTE值、增大针状焦粒度。同时,建立科学的评价检测体系及加深上下游合作关系等方式,可以加快国产针状焦替代进口针状焦的进程,使国产针状焦在质量及应用上,实现对进口针状焦的全面替代。

随着炭素行业及锂离子电池负极材料行业的快速发展,对针状焦产品质量的要求越来越高,其需求量也越来越大。近年来,国内大批企业纷纷进行扩建及新建针状焦装置,造成针状焦产能严重过剩。又因国内针状焦生产技术水平的发展慢于新装置建设投产的速度,导致国内针状焦产品质量水平整体偏低。面临着大规格超高功率石墨电极及高端负极材料近乎被进口针状焦垄断的局面,国产针状焦的质量亟待提升。

石墨电极及锂离子电池负极材料领域,对针状焦产品质量要求有相同点也有不同点。在石墨电极领域,对针状焦的质量要求主要集中在真密度、硫含量、热膨胀系数、颗粒强度及粒度等主要指标,其直接影响石墨电极的CTE、抗折强度、电阻率等指标。对于大规格超高功率(Φ600mm及以上)石墨电极及接头用焦,主要以进口针状焦为主,进口针状焦较国产针状焦关键指标上有较大的质量优势,国产针状焦需在以下几个关键指标上进行突破,方可在大规格超高功率石墨电极的应用上取代进口针状焦:一是需提高粒度指标。针对大规格超高功率石墨电极,必须有粒度足够大的针状焦做骨料。小粒度的针状焦只能运用到低品质小规格的石墨电极领域;二是需进一步降低CTE值。大规格超高功率石墨电极的CTE值要求较低,只有做到骨料针状焦CTE值足够低,才可能保证电极的CTE值达到要求。

在锂离子电池负极材料应用领域,主要指标集中在克容量、循环性能及倍率性能等指标。当前锂离子电池负极材料最大的需求市场是动力电池及手机等数码电池领域。进口针状焦主要的优势在于在可保障非常高的克容量条件下,还可满足对于循环性能及倍率性能的要求。当前国产针状焦在中端产品应用上已经可以满足市场需求,但在克容量355mAh以上的产品应用上依旧无法取代进口针状焦。

综上原因, 国内针状焦行业经过多年的发展,虽然已经形成了非常大的产业规模,但在最重要的产品质量方面,较进口针状焦还存在明显差距。 如不尽快提升质量,最终会因市场竞争力不足,面临被淘汰的风险。

技术突破方向

1.1 提高反应均匀性

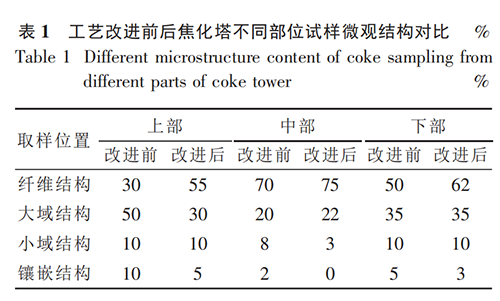

在针状焦工业化生产中, 焦化塔为反应器,结构复杂且庞大,采用下部进料方式。 在生产过程中发现:原料沥青在焦化塔上部、中部、下部的反应条件不一样。 采用延迟焦化生产工艺,导致焦化塔内不同位置的沥青反应时间及反应温度有差别,最终造成焦化塔内各位置焦质量不一。 在切焦过程中,依次切除焦化塔下、中、上 3 个部位焦并单独存放, 对 3 个部位的焦单独取样并做偏光分析,所得到的结构比例如表 1。由表 1 数据充分说明,在针状焦工业化生产过程中,存在反应不均匀情况。

理想的针状焦生产工艺要满足:一是为中间相小球体的生成及长大提供好的环境;

二是要促进中间相小球体的融并;三是要为球体融并后的拉丝创造良好的条件。而造成针状焦在焦化塔内不同位置质量不一的情况,就是因为沥青在塔内不同位置反应条件不一样,形成小域及镶嵌结构的焦,且因为沥青没有流动,存在反应死角。若想沥青在焦化塔内反应均匀, 要解决沥青在焦化塔内流动的问题[3]。通过加大焦化塔入口进料流量,促进物料在塔内循环。对塔上、中、下 3 部分焦分别单独取样分析,所得到改进后的结构比例如表 1。通过数据对比可以看出,改进后纤维结构占比明显提升,并且塔内上、 中、下 3 个部位的结构变得更加均匀。

1.2 提高拉焦效果

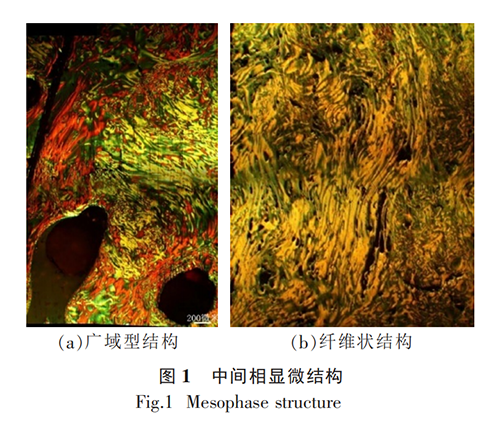

拉焦过程对针状焦纹理的形成至关重要。 中间相小球体融并后形成的是一种广域性结构 (图 1 (a)),若想形成纤维状结构(图 1(b)),就需要有外力进行拉焦。

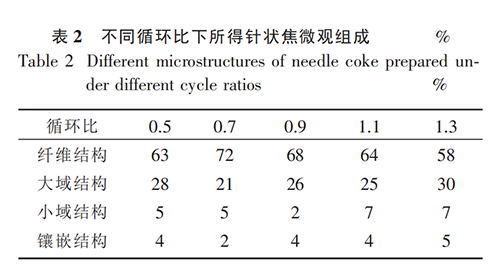

拉焦在生产中任何阶段都在进行,其中主要采用气相拉焦。 通过控制进塔物料的轻组分含量调整循环比大小,是控制气相拉焦一种非常重要的手段。在其他工艺指标相同的情况下,分别采用0.5,0.7,0.9,1.1,1.3 循环比进行生产, 对整塔物料采取相同方式取样并进行偏光分析,所得数据如表2。

从表 2 可以看出,采取不同循环比,对纤维结构的形成有不同的效果[6]。循环比过小,导致轻组分含量过少,气相力不足,导致拉焦效果不好;循环比过大,轻组分含量过多,导致气相反应过于激烈,不利于纤维结构的形成。所以,不同厂家需要根据原料的不同,在生产中进行摸索,选择最适合的循环比指标。

1.3 选择合理的拉焦介质及冷焦方式

现阶段,国产针状焦厂家在进料结束后普遍采用重油拉焦,时间 1~3 h 不等,温度 500 ℃左右。其主要目的:一是进行气流拉焦,将进料后期的沥青强制拉丝,使其变为纤维状;二是进行高温补偿,沥青结焦需要一定的时间及足够的温度, 在进料后期,虽然沥青被加热至很高的温度,但进入焦化塔内没有足够的结焦时间,进料后几个小时内的沥青大部分都在进料通道内及焦化塔上部,进行重油拉焦可使焦化塔在进料结束后仍维持在较高的温度,促进后期进入的沥青结焦。

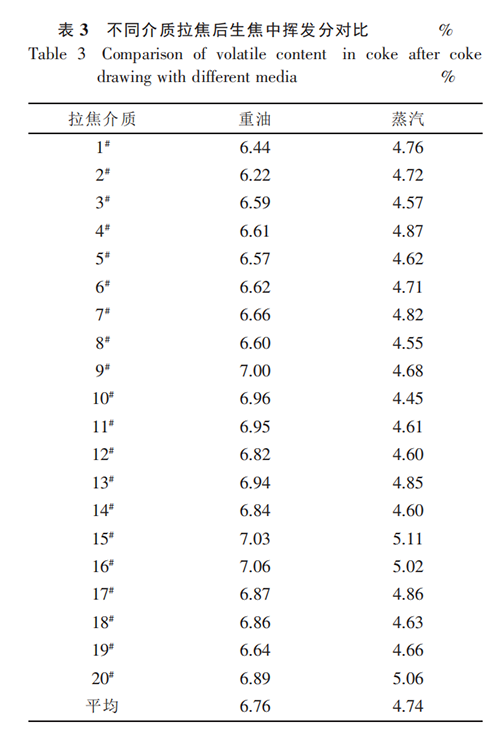

但使用重油拉焦存在两个缺点: 一是进料后期,大部分沥青都已结焦,重油进入后,很难使其拉伸成纤维状;二是重油进入焦化塔内,大部分油气没有逸出,残留在塔内,导致生焦挥发分偏高。 针状焦生产在停止进料后进行拉焦的过程很有必要,但选择拉焦的介质及拉焦的温度更重要。 原则上应选用不参与反应、组分轻的介质。 实际生产中,在相同的工艺条件下(拉焦时间 3 h,拉焦温度 480 ℃),分别选用重油及蒸汽作为拉焦介质,生产生焦数据对比如表 3。

从表 3 对比可知,利用蒸汽拉焦,生焦挥发分较重油拉焦明显降低。对于生产石墨电极用煅后焦,生焦挥发分低有如下好处:一是便于回转窑温度控制,有利于装置的平稳运行;二是可以提高煅后焦的收率,减少烧损;三是可有效防止 “炸焦”的情况发生,有利于煅后焦粒度的保持。

在冷焦阶段, 选择合理且缓慢的冷焦速率,对保持针状焦的粒度很重要。 如冷焦速度过快,容易使生焦因急剧收缩形成微裂纹, 导致生焦易碎,最后造成粒度偏小。 所以,选择合理的拉焦介质和冷焦速率,对针状焦品质的提升有很好的效果。

1.4 提高精制沥青中各组分含量的调控能力

目前,我国煤系针状焦沥青预处理工艺主要采用溶剂萃取-连续沉降工艺:将脂肪烃与芳香烃按照一定比例混合制备成混合溶剂,用混合溶剂对软沥青进行萃取处理,使 QI 絮凝进行沉降,得到上部QI 含量极低的混合溶液,蒸馏后得到精制沥青[7]。精制沥青 QI 含量小于 0.3%, 就可制备针状焦。实际上,针状焦对原料的要求非常高。虽然软沥青经过精制后都可制备出针状焦,但不同的精制效果所得出的精制沥青制备出针状焦的质量会有很大差别。现阶段,国内针状焦生产对精制沥青指标要求还是不够精细,只是以喹啉不溶物、甲苯不溶物含量来判断原料的好坏。煤沥青组分非常复杂,其中适用于生产优质针状焦的组分,只是煤沥青众多组分中的一部分。沥青精制的目的,就是为了去除不利于生产针状焦的组分。

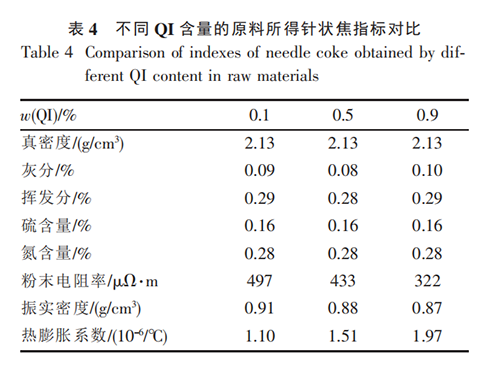

沥青中喹啉不溶物含量的多少,对针状焦成品的 CTE 值有直接影响。以沥青中喹啉不溶物含量分别为 0.1%、0.5%、0.9%进行取样, 并在相同的工艺条件下,所得煅后焦具体指标对比如表 4。

从表 4 对比可知, 原料中不同 QI 含量对针状焦成品的热膨胀系数及粉末电阻率影响较大。主要原因:QI 含量高,会阻碍中间相的成长及融并。对于QI 含量 0.9%原料所产针状焦, 宏观表现为各向同性,颜色无针状焦银灰色金属光泽,呈黑色,性质与普通沥青焦相似。所以,生产合格的针状焦产品,控制原料中 QI 含量是关键。

溶剂萃取-连续沉降工艺,可将沥青中 QI 成分有效去除,但也有以下缺点:一是对原料沥青的稳定性要求非常高。我国地域广阔,煤种丰富,质量不一[8]。又因国内焦化工艺的差别,导致所产煤焦油质量有很大差别。国内大部分针状焦生产企业不具备完整的产业链,沥青来源较杂,很难保证沥青质量的稳定,导致软沥青中 QI 含量波动过大,对沥青沉降的效果造成很大波动,影响精制沥青质量。二是易把有益组分,如 β 树脂等组分沉降脱除。溶剂萃取-连续沉降为物理过程, 其中混合溶剂的作用是使喹啉不溶物等大分子物质絮凝后萃取,大分子物质絮凝后容易沉降。但因煤油与洗油溶剂生产厂家不同,性质存在差异,且煤油与洗油不是为预处理专门设计的溶剂, 导致不同溶剂的沉降效果不一。

如溶剂絮凝能力强,不仅会将喹啉不溶物等大分子絮凝沉降, 还会将甲苯不溶物等有益组分絮凝沉降,造成精制沥青组分过轻;如溶剂絮凝能力弱,会造成杂质沉降不完全, 导致喹啉不溶物指标过高。所以, 溶剂萃取-连续沉降工艺在对沥青精制过程中,有可能将对生成针状焦有利的组分脱除,也有可能未能脱除掉对针状焦生成有害的组分。

若要解决针状焦生产中面临的原料困境,一是企业要建立健全原材料管理系统。 要保证采购渠道稳定,不随意更换沥青厂家,并将从不同厂家采购的沥青进行混合处理, 确保沥青预处理源头的稳定。 二是要积极探索沥青精制过程组分调控的有效手段,优化沥青预处理工艺,例如:对沉降后的精制沥青进行细致的组分分析, 并进行适当的热处理,调整精制沥青中轻、重组分含量及比例,使其更加适用于生产优质针状焦。

1.5 建立科学健全的评价检测系统

化验检测不仅直接指导生产,其检测数据的全面性与准确性也直接影响产品质量的好坏。 在针状焦生产中,检测数据主要分为两大方面:一是对原材料的检测,包括对软沥青、精制沥青、循环溶剂、生产中间过程副产品等检测分析。 原料的检测分析,直接影响后续沥青预处理、延迟焦化及煅烧工艺的确定。 如根据对软沥青的检测指标,确定沥青预处理的溶剂配比及沉降时间等工艺;根据对精制沥青的检测指标,确定延迟焦化反应温度及循环比等工艺;通过对煅前针状焦的指标检测,确定煅烧回转窑温度及转速等工艺。 二是对最终产品,包括煅前针状焦、煅后针状焦等产品进行产品质量的分析检测,其检测结果直接影响产品销售及产品质量改进升级。

目前,国内大部分生产厂家对于化验检测系统的建设重视程度不足, 对于原料检测比较粗放,不够精细。 例如对软沥青及精制沥青的检测:不同组分对针状焦结构的影响有很大区别,γ 组分是煤沥青中轻组分,可简单对应为甲苯可溶物,平均分子量为 200~1 000, 有利于煤沥青保持良好的高温流动性,对中间相形成有利。但过量的 γ 组分会降低煤沥青的残炭值,从而影响成焦强度。β 组分是煤沥青中中组分,可简单对应为甲苯不溶、喹啉可溶物,分子量 1 000~1 800,是起黏结作用的主要成分,其含量直接影响中间相的形成、成焦强度及电阻率等性质。α 组分是煤沥青的重组分,可简单对应为喹啉不溶物,分子量 1 800~2 600,其不利于中间相的形成。在针状焦生产中,要控制喹啉不溶物含量到最低,尽可能多保留甲苯不溶物。但各组分间分子量分布较宽,且在同样分子量前提下,也会存在有序结构与无序结构的差异,对中间相的形成会产生不同的影响。如对原料分析不够细致,会对生产造成误导, 虽然表面数据显示喹啉不溶物含量很低,甲苯不溶物含量理想,若其中有序结构过少,分子量分布不合理, 那么也不会生产出优质的针状焦产品。在对针状焦产品的检测上,要具备关键指标的检测能力。对针状焦产品的检测,判断其质量的好坏和结构性能上的缺陷至关重要,不仅可准确找准自身在市场上的定位,还可针对产品质量缺陷进行产品升级。

1.6 针对不同客户定制化生产

针状焦生产,本质上属于碳质中间相理论的应用,属于中间相的反应,该理论在应用上已经成熟[9]。其生成过程:稠环芳烃等大分子物质通过热聚合反应生成平面层状结构,经过进一步反应生成球状物质,球状物质在反应体系内长大,形成中间相小球体, 中间相小球体进一步反应解体形成 “片状”结 构,该结构经拉焦后形成纤维结构,结焦后形成针状焦。对于电极原料来讲,其反应后期拉焦形成纤维状结构对其热膨胀系数等指标至关重要,纤维结构越发达,各向异性越强,热膨胀系数越低。但对于负极原料来讲,在反应后期,需要的是其“层状”结 构,不需要非常明显的“针状”结构。

针状焦现已大规模应用到锂离子电池负极材料领域。 并且随着负极材料产业规模越来越大,针状焦用量也会越来越多,相信在不久的将来,其用量甚至会超过电极用量,但对针状焦的质量要求也会越来越高。 随着新能源汽车退补潮和补贴门槛越来越高的到来,直接倒逼企业选择更高容量、性能更安全的材料。 对于针状焦生产企业来讲,研究生产专门适用于负极材料的针状焦已迫在眉睫。 负极材料厂家针对电池的用途, 对材料的性能要求不同,有要求容量型的,也有要求倍率性的,具体表现在材料微观结构不同, 如层状或片状结构占比多,可储存更多的电量;如中间相尺寸偏小,有利于锂离子的快速通过,可增大倍率性。 再如不同的负极厂家工艺及针对下游的用途不同,有需要一次颗粒和二次颗粒的,对针状焦的挥发分、强度等也有不同要求。 所以,未来的发展中,不仅要将针状焦产品质量做好,还要针对不同客户的不同需求,做到定制化生产,这样才可以在市场中长期生存。

近年来,国产针状焦技术快速发展,虽然在某些关键指标上已经赶超进口针状焦,但在综合性能及产品稳定性上还存在较大差距。要深刻认识到与国外存在的技术差距,加大在原料预处理上的研究力度,补齐原料短板,并不断摸索原料中不同组分的反应区别,针对不同的原料性质,探索不同的工艺条件,不断优化工艺,加强同行业及上下游之间的沟通及学习。在国内针状焦技术人员的共同努力下,国产针状焦的技术水平一定会赶超进口水平。