煤焦油是煤热解的主要副产物,其环烷烃和芳烃含量高,这两种组分可用于生产精细化工产品和特种油品。通过加氢技术可将中低温煤焦油转化为高附加值的清洁燃料。发展煤制特种燃料已成为当前“双碳”战略大背景下的重要国家战略方向和研究热点。加快开展中低温煤基军用及航空航天领域特种燃料的研究与应用,具有较高的军事应用前景,同时有利于保障国家能源安全。

特种喷气燃料通常是指用于特殊用途的喷气燃料,例如军用航空器、高空探测器和火箭等,具有能量密度高、燃烧温度低、热效率高以及燃烧可控性好等特点。特种喷气燃料主要组分为碳氢化合物,如环烷烃及其异构体,还有抗爆剂、抗热剂等添加剂。喷气燃料的化学组成对积炭的生成有很大影响,在发动机中,芳烃容易生成积炭,特别是双环芳烃,因此,在喷气燃料中需严格限制双环芳烃等芳烃类物质的含量。采用加氢工艺可以将部分芳烃化合物脱除、裂化或异构,从而制得高密度、高闪点、低结晶点、组分集中的高性能喷气燃料。

H.H.SCHOBERT教授团队研制出了具有优异性能的煤基JP-900喷气燃料,但距离达到产业化还有一些问题亟待解决。曲兴宇等通过调整原料性质、工艺参数和流程,成功试生产出满足GB6537-2018《3号喷气燃料》质量指标要求的航空煤油。催化剂是整个加氢反应的核心,以磷酸硅铝(SAPO)分子筛为载体的加氢催化剂可显著提高油品质量。张飞等以正庚烷和正十四烷为原料,以SAPO-11为催化剂,在高转化率下,正庚烷和正十四烷的异构选择性均可达到90%。M.KE等研究了NiW/HSAPO-11催化剂上正辛烷的加氢催化机理,发现正辛烷转化率为70%,异构选择性为80%。

本文以陕北中低温煤焦油<350℃的馏分油为原料,采用加氢工艺制备特种喷气燃料,探究产品收率、脱硫脱氮效果和组成分布等受反应温度、压力和液体空速的影响,并对特种喷气燃料(加氢产品油的195℃~265℃馏分段)的关键技术指标进行分析检测。

1 实验

1.1 实验原料

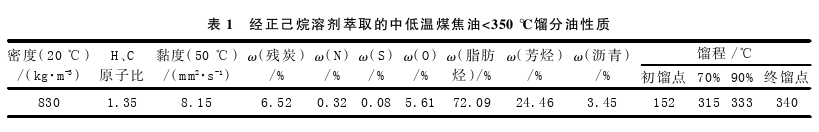

实验所用原料中低温煤焦油产自陕北榆林地区,其中含有大量沥青质等重质成分,难以氢化,易导致管道堵塞,甚至发生事故。因此,在实验中选择沸点低于350℃的馏分油经过溶剂(正己烷)萃取后的轻质馏分作为原料,其主要理化性质见表1。

由表1可知:煤焦油<350℃的馏分油经溶剂(正己烷)萃取脱除机械杂质、水分、沥青以及部分杂原子后,硫、氮含量较低,芳烃质量分数为24.46%。将原料进行加氢精制和加氢裂解,可得到加氢产品油,本实验将所得产品油中195℃~265℃馏分作为特种喷气燃料。

1.2 催化剂性质

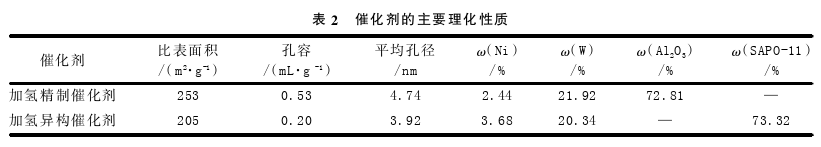

本实验采用Ni-W/γ-Al2O3和Ni-W/SAPO-11两种商业催化剂分别作为加氢精制剂和加氢异构剂。催化剂的主要理化性质见表2。

1.3 实验过程及流程

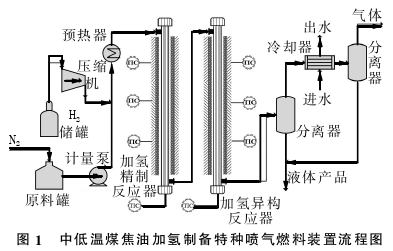

实验所用加氢装置分为反应物进料部分、反应部分和分离部分。反应体系主要包括加氢精制反应器和加氢异构反应器,两个反应器均由内径26mm、长1500mm的316不锈钢制成。催化剂装填方法:在两个反应器内先分别装入30mL直径为4mm~5mm的瓷球,接着在精制反应器和异构反应器中分别装入30mL的精制催化剂(Ni-W/γ-Al2O3)和30mL的异构催化剂(Ni-W/SAPO-11),最后分别装入30mL的瓷球作为分离部分。装置流程图见图1。

在原料供给单元中,高压氢气来自H2储罐,原料由计量泵从低压氮气密封的原料罐供应。所有液体管路均采用加热带连接,避免油凝结。分离段主要包括分离器、冷却器等。在反应前,精制催化剂和异构催化剂分别以质量分数2%的CS2活化(预硫化),预硫化过程均在温度350℃、压力12MPa、空速1.0h-1条件下进行,持续6h。预硫化完成后,将精制反应器及异构反应器实验参数均设置为:温度320℃~380℃,压力8MPa~14MPa,空速0.2h-1~0.5h-1,氢油体积比1500:1。氢气与液态原料经预热器预热至150℃后再进入精制反应器进行反应。放置7h,前3h将液体产物排空,在稳定后的4h收集剩余加氢产品油。采用SYD-6536B恩氏蒸馏仪切取加氢产品油的195℃~265℃馏分段作为特种喷气燃料,检测并分析其关键技术指标。

1.4 实验分析测定仪器

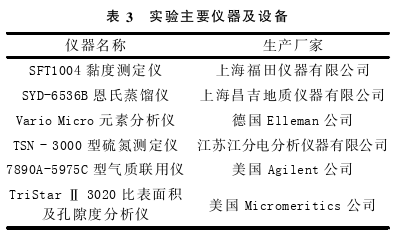

实验用到的主要仪器及设备见表3。

2 结果与分析

2.1 反应温度对煤焦油加氢的影响

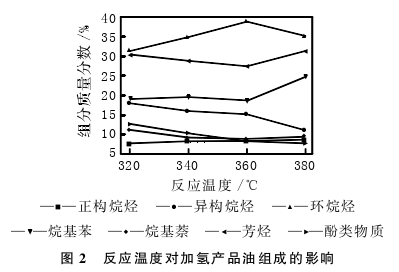

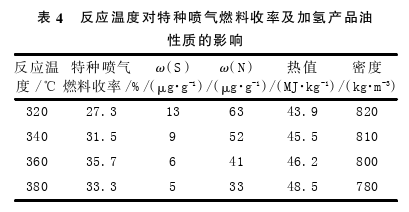

固定氢油体积比为1500:1、液体空速为0.4h-1、反应压力为10MPa,进行加氢实验,反应温度对加氢产品油组成的影响见图2,对特种喷气燃料收率及加氢产品油的脱硫脱氮效果等性质的影响见表4。

由表4可知:升高反应温度,特种喷气燃料的收率先增加后略有降低,表明异构化反应后产物沸点前移。异构化反应和裂解反应通过碳离子中间体在酸性催化剂上发生,而裂解反应通常发生在异构化之后,因此,高温促进了碳离子逐渐转向裂解反应而不是二次异构化,也就是说随着反应深度的提高,加氢裂化反应增强,异构产物逐渐减少,高温下裂解反应更为明显。在反应温度<360℃时,特种喷气燃料的收率受反应温度的影响较大,原因是在一定温度范围内升高温度能有效降低分子反应的活化能,有利于催化反应的进行,将重馏分转化为轻馏分,促进芳烃的加氢饱和,从图2中加氢产品油中环烷烃和芳烃含量的变化也可以证实这一结论。

但反应温度并非越高越好,当温度>360℃时,特种喷气燃料收率降低,加氢产品油中环烷烃含量降低,芳烃含量增加,这是因为芳烃加氢饱和反应放热,高温不利于加氢反应正向进行。另外,部分烷基苯是由酚类物质在加氢作用下转化而来,随着温度的升高,酚类物质含量变化(降低)较为明显,说明氧元素在高温下易被脱除。

从脱硫脱氮效果来看,升高反应温度能够促进硫、氮杂原子的脱除。原因在于高温会增加分子间的相互作用,从而增大分子碰撞的概率。此外,高温可以激活一些化合物,如非噻吩硫和非反应性氮,使其能够与氢气反应,同时将大分子分解为小分子。随着反应温度的升高,硫的脱除比氮的脱除更明显,原因有两个方面:一是加氢脱硫比加氢脱氮过程简单,加氢脱氮反应首先要进行芳香环的饱和反应,接着再断裂C-N键,相较之下,加氢脱硫反应可以直接断裂C-S键;二是煤焦油中含有吡啶、喹啉等稳定的含氮芳香杂环化合物,会阻碍氮元素的去除。

随着反应温度的升高,加氢产品油热值增加而密度降低,前者是因为加氢反应使芳烃加氢饱和,生成了环烷烃和一些链烷烃,后者是因为升高温度加深了油品的轻质化程度。综上所述,最佳加氢反应温度为360℃。

2.2 反应压力对煤焦油加氢的影响

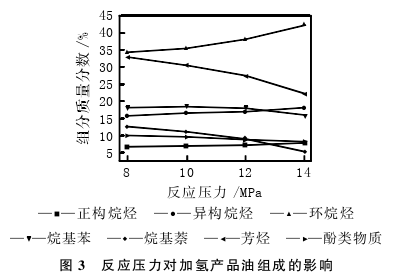

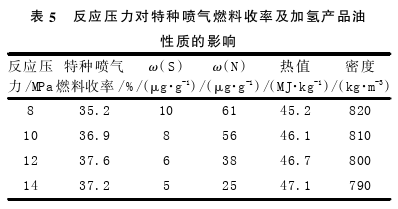

固定氢油体积比为1500:1、液体空速为0.4h-1、反应温度为360℃,进行加氢实验,反应压力对加氢产品油组成的影响见图3,对特种喷气燃料收率及加氢产品油的脱硫脱氮效果等性质的影响见表5。

由表5可知:特种喷气燃料收率受反应压力的影响较小,但反应压力的提高对加氢产品油中硫、氮的脱除影响较大,特别是在去除含氮化合物时压力的影响更为显著,当反应压力从8MPa升至14MPa时,加氢产品油含氮质量分数从61μg/g降至25μg/g。这是因为升高压力可以减小系统体积,进而促进加氢反应进行,且有利于反应物在催化剂孔道中扩散并与催化剂充分接触,从而提供更多的反应空间,加快反应速率,实现加氢脱氮。

由图3可以看出:当反应压力由8MPa上升至14MPa时,加氢产品油中链烷烃质量分数由22.63%增至25.83%,环烷烃质量分数由34.19%增至42.36%,这说明提高压力对于饱和反应非常重要,高压有利于促进煤焦油中芳香烃类化合物的加氢饱和,将重馏分转化为轻馏分,使油品密度降低;随着反应压力的增加,烷基苯的含量没有太大变化,这说明多环芳烃化合物在第一个环饱和后,第二个不饱和环很难再进行饱和反应;随着压力的增大,酚类物质的含量没有太大变化,表明压力对酚类化合物的影响较弱。由此可见,在加氢反应中,反应压力的变化会影响加氢产物的分布,从而对所得油品的性质(热值和密度等)产生影响。综上所述,最佳加氢反应压力为12MPa。

2.3 空速对煤焦油加氢的影响

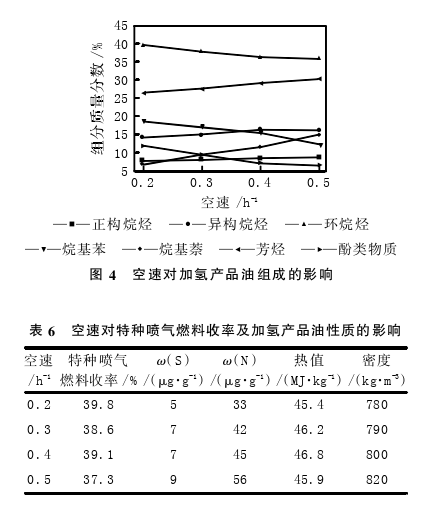

固定氢油体积比为1500:1、反应温度为360℃、反应压力为12MPa,进行加氢实验,液体空速对加氢产品油组成的影响见图4,对特种喷气燃料收率及加氢产品油的脱硫脱氮效果等性质的影响见表6。

、

、

由表6可知:特种喷气燃料的收率随着空速的升高而略微下降,这是因为在高液体空速条件下,反应物在催化剂表面的停留时间较短,原料加氢深度降低,导致喷气燃料馏分沸点升高、收率降低。从微观上讲,过高空速导致原料在到达催化剂的孔隙时已被解吸,没有足够的时间加氢,此时催化剂无法实现形状选择功能,因此降低空速有利于原料的加氢饱和,促进加氢反应。从硫、氮的脱除效果上也可以证实这一结论,在空速为0.2h-1时,加氢产品油的硫、氮质量分数分别降至5μg/g和33μg/g。空速越低,反应物与催化剂的接触时间越长,脱硫脱氮效果越好。另外,由图4可以看出:降低空速能提高重组分的加氢程度,使重组分轻质化程度增强,增加分子的饱和程度;而高空速会导致化学反应不完全,不利于芳香烃类化合物的加氢饱和。

然而,过低的液体空速并不能生产出具有更优良性质的产品。这是因为空速过低时,异构产物在催化剂上的停留时间过长,会增加加氢裂解的程度,导致裂解等二次反应,异构产物含量减少。空速过低也会导致特种喷气燃料的热值降低。加氢反应放热且反应过程剧烈,反应时间越长,热量释放的越多。随着加氢反应进行,系统温度升高导致催化剂床层温度升高,消耗的氢气量增多;同时催化剂表面积炭增加,使用寿命缩短。综上所述,最佳液体空速为0.4h-1。

2.4 特种喷气燃料性质分析

2.4.1 组分类型分析

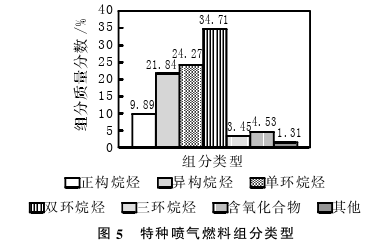

切取加氢产品油的195℃~265℃的馏分作为特种喷气燃料,采用美国Agilent7890A-5975C型气质联用仪(GC-MS)对其组分类型进行检测分析,结果见图5。

由图5可以看出:特种喷气燃料的主要组分类型是环烷烃和异构烷烃,质量分数分别为62.43%和21.84%,几乎不存在芳烃类物质;前者是因为中低温煤焦油中含有大量芳烃类化合物,芳烃化合物经加氢处理后可转化为环烷烃,后者是由于SAPO-11催化剂的加氢异构化活性非常高。此外,特种喷气燃料馏分的环烷烃组分含量按双环、单环、三环的顺序递减,这可能是因为Ni-W/γ-Al2O3催化剂的加氢脱氧(HDO)活性较高,导致部分低阶酚(如甲酚)转化为低沸点的甲基环己烷或甲苯。

2.4.2 关键技术指标

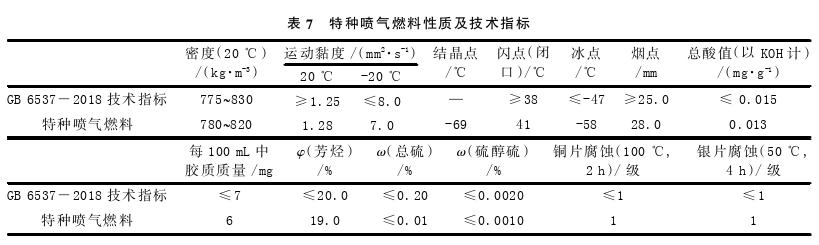

检测特种喷气燃料的关键技术指标检测分析结果见表7。

从表7可以看出:实验所得特种喷气燃料所有性能参数都符合GB6537-2018的要求。本实验加氢所得特种喷气燃料馏程为195℃~265℃,馏程较窄,其对应的组分较为集中,环烷烃含量较高;结晶点越低,油品的低温性能越好,特种喷气燃料结晶点温度为-69℃,低温性能优异。在发动机中,双环芳烃等芳烃类物质容易生成积炭,而在特种喷气燃料的油气质检中,很少检测到芳烃类物质的存在,表明将加氢精制剂和加氢异构剂作为催化剂,在两级固定床反应器上进行加氢反应可以显著提高油品的加氢饱和性能,减少积炭的产生。

3 结论

(1)较高的反应压力、反应温度和较低的空速可以有效提高特种喷气燃料的收率且改善其性质,三者对特种喷气燃料馏分收率的影响由高到低顺序为:反应温度、液体空速、反应压力。硫、氮等杂原子的脱除效果受反应压力的影响最大。

(2)加氢反应最佳工艺参数:反应温度为360℃,反应压力为12MPa,空速为0.4h-1,氢油体积比为1500:1。在最佳工艺参数下,特种喷气燃料的收率为39.1%,加氢产品油中硫、氮质量分数分别为7μg/g和45μg/g,硫、氮脱除效果显著。

(3)采用GC-MS对特种喷气燃料馏分的组分类别进行检测分析,结果表明环烷烃和异构烷烃是特种喷气燃料的主要成分,质量分数分别约为62.43%和21.84%,几乎不存在芳烃类物质。此外,特种喷气燃料的烟点、冰点、闪点等指标均符合GB6537-2018的要求。