1 中低温煤焦油制精细化学品技术主要是通过物理化学分离的方式对煤焦油中芳香烃类进行富集、分离和提纯,以制备具有较高附加值的精细化学品,如:苯酚、甲酚、二甲酚,精萘、苯、联苯,吡啶、喹啉等。常用的工业分离方法有:蒸馏/精馏分离、结晶、沉淀、溶剂萃取等,以及目前主要是实验室分离的超临界萃取、柱层析分离、膜分离技术等。

1.1 蒸馏/精馏法

1.2 溶剂萃取法

1.3 超临界萃取法

超临界流体是1943年Messmore首次利用压缩气体的溶解力作为分离过程的基础,从此发展出了超临界萃取方法。该技术利用超临界条件下的流体作为萃取剂,将传统的蒸馏和有机溶剂萃取结合一体,从流体或固体中萃取出特定成分,然后通过减压、升温或吸附,将基质与萃取物有效分离、提取和纯化,可以有效分离提纯煤焦油及其组分、分离煤焦油中的酚类物质等。早在1993年John R.Kershaw等用超临界甲苯萃取煤焦油沥青,得到了喹啉不溶物含量非常低的萃取物。1995年K.Sakanishi等利用连续超临界CO2萃取装置从粗萘中分离硫化合物,在超临界CO2条件下选择性提取纯化萘。常用超临界液体有水、乙醇、二氧化碳、正戊烷、丙烷和氨等。与常压萃取法相比,超临界萃取反应条件非常苛刻,要在较高的压力下进行,对设备承载能力要求较高。但是由于该方法具有选择性高、传质快、溶解范围广、不破坏萃取目标物分子结构、完全无溶剂残留、无重金属等优点,在中药药效成分、天然香精香料、天然色素提取分离等方面己形成生产规模,在煤化工分离方面具有巨大的应用潜力。

层析法主要由柱层析填料(即固定相)和洗脱液(即流动相)组成。常见固定相有:氧化铝、硅胶、树脂和活性炭等。在样品从柱子上洗脱下来的过程中,根据样品中各组分在固定相和流动相中的分配系数不同,经过多次反复分配实现组分逐一分离。孙鸣等采用硅胶作吸附剂,以不同极性的正己烷/乙酸乙酯混合溶剂为洗脱剂,研究了中低温煤焦油中酚类物质组成随洗脱剂极性的变化规律。通过简单柱层析可以有效分离族组分,但是很难分离得到单一化合物。姚一探讨了聚苯乙烯类树脂、丙烯酸酯类树脂及其改性树脂对煤焦油中酚类物质的吸附能力,开辟了树脂材料在非极性体系中的选择性吸附应用。

低温共溶法分离煤焦油中的酚类是一种新型绿色分离方法,它利用低共熔溶剂(季铵盐类、咪唑及其衍生物、酰胺类化合物、胆碱衍生物等)与酚类化合物形成低共熔体系,使酚类化合物从油相转移至低共熔溶剂相中,实现萃取酚类化合物的分离,这种方法萃取效率高,萃取剂可以循环使用。AoLi等采用合成的1-乙基-3-甲基咪唑硫氰酸盐萃取煤焦油中甲酚,甲酚提取率最高可达98.25%。但由于煤焦油组成复杂,萃取剂与萃取效率之间的构效关系、溶剂回收过程研究等仍需要深入探究,还未取得工业应用。

1.6 其他分离方法

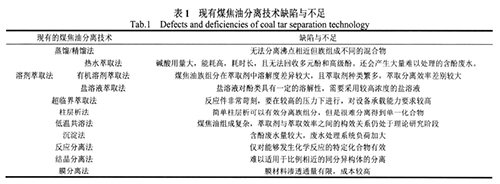

沉淀法是利用某些金属阳离子与酚类物质的酚羟基结合生成难溶的沉淀,过滤,然后对沉淀进行酸解还原,从而分离得到酚类物质。含酚废水量较大,废水处理系统负荷加大。反应分离法是通过化学反应的方法将部分组分固定下来。在酸或碱催化条件下,煤焦油与醛类物质发生酚醛聚合反应,采用苯或甲苯洗涤反应产物,对上清液蒸馏分离得到煤焦油脱酚油和苯或甲苯。结晶分离法通过结晶方式将特定化学品从气相或液相中以固态的形式分步析出,从而达到分离的目的,例如甲酚、萘、咔唑等的分离提纯。结晶分离难以适用于比例相近的同分异构体(如:间/对混酚)的分离。膜分离法不发生化学反应,单级选择性高,工艺简单,主要有沸石膜、沸石/聚合物混合基质膜和分子印迹膜等。受限于膜材料的分离因子、渗透通量和成本问题,工业应用仍待时日。总体来说,现有煤焦油分离技术仍存在有较多缺陷和不足,如表1所示。因此,中低温煤焦油深加工技术研究,一直是行业发展亟需突破的技术瓶颈。

2 中低温煤焦油的加氢/催化裂化技术延迟焦化是一种工业应用中主要的热裂化工艺,主要目的是将高残碳的减压渣油、常压渣油、减黏渣油、重质原油、煤焦油沥青等重质低价值油品在高温的条件下深度裂化,转化为高价值的液体和气体产品,同时获得焦炭。近年来,基于原油资源的减少和煤炭热解技术的发展,将该工艺用于加氢改质煤焦油的研究成为了热点。催化裂化是在高温、高压、临氢、催化剂条件下,使煤焦油中的重质组分进行加氢饱和、开链,使芳核侧链烷基减少、芳香环数量减少、芳香度降低,使煤焦油轻质化,同时去除煤焦油中金属、硫、氮、氧等杂质,以获得汽油、柴油、石脑油等馏分。1956年年底,德匈两国共同在德Böhlen厂开始了半工业化的褐煤低温煤焦油全馏分和沥青基石油全馏分的多段加氢试验。我国也发展形成了分馏分/全馏分固定床加氧催化、延迟焦化-固定床加氢催化、悬浮床加氢催化、沸腾床加氢催化等多种加氢催化技术。其中催化剂是加氢裂化的核心之一,可有效提高反应效率。但是由于煤焦油重质组分的分子量大,且不同组分的加氢反应速度的不同,同时煤焦油中存在多种重金属离子、灰分等会使反应活性下降,单程转化率降低,造成催化剂易结焦,甚至完全失去催化活性。因此,催化剂在加氢,催化裂化中起着至关重要的作用。涉及的催化剂主要有金属催化剂(Al2O3、Fe2O3)、碳基催化剂(半焦、活性炭)、分子筛催化剂(Y、β、USY、HY、ZSM-5、SBA-15)及其金属改性催化剂(铁系催化剂、镍/钼/钴系石油加氨催化剂、锌/锡等金属熔融氯化物。Linyang Wang探讨了介孔HZSM-5分子筛对蒽油馏分催化作用规律。张鼎探讨了金属离子改性的HY分子筛对萘油的催化效果。兰文秀探讨了β沸石、β-Mordenite混晶沸石和Mordenite沸石对葸油的催化转化效果。针对不同工艺条件、工作周期要求、原料转化率/液收收率要求,甚至不同原料组成等,催化剂的设计制备仍需在实际生产过程中不断摸索改进。3 总结中低温煤焦油分离与催化转化技术研究,是国家“十四五”能源转型发展“推动煤炭清洁高效利用”的重要组成部分。蒸馏/精馏、溶剂萃取(超临界萃取)、柱层析、低温共溶等传统与现代分离方法的有效结合,是中低温煤焦油中重要化合物及同分异构体等实现精细分离、高纯提炼的核心技术。中低温煤焦油的催化裂化制备清洁燃料油,是国内煤代油战略实现工业化的重要途径,符合高质量发展要求与“3060”双碳战略,对优化国家能源结构,从国家能源战略安全高度上强化能源综合保障能力,都具有重要战略意义。