甲烷二氧化碳干重整是合成气生产的负碳新路径

合成气是现代煤化工的基础,市场规模庞大:现代煤化工技术是以合成气化工技术为基础,进一步加工制取油气燃料和各种化工产品的煤炭洁净利用技术,根据MordorIntelligence统计2023年全球合成气市场规模达到2.34亿立方米/小时,至2028年有望达到4.03亿立方米/小时,2023-2028年复合增速达到11.45%。

甲烷二氧化碳干重整是甲烷与CO2两种温室气体在催化剂及高温条件下反应生成合成气,该过程几乎不消耗水,可以大量利用CO2,降低能耗的同时并缓解温室气体减排压力;合成气中H2:CO≈1,且可以进行灵活调整,适合于羰基合成和F-T合成制化学品。抗积碳催化剂和专用反应器是该技术实现工业化的核心。

碳税价格及低价气源是甲烷二氧化碳干重整经济性的关键

碳排放优势:以甲醇的生产过程为例,IRENA数据显示,煤制甲醇碳排放为2.6-3.8吨CO2/吨甲醇;天然气制甲醇约0.5吨CO2/吨甲醇。而根据石勇等在《燃煤电厂百万吨级二氧化碳和甲烷干重整转化制合成气方案探讨》中的测算,年产283万吨甲醇的干重整项目可以吸收0.37吨二氧化碳/吨甲醇。

经济性评价:经过初步估算,在不考虑碳税情况下,秦皇岛港动力煤平仓价在1000元/吨时,煤制合成气的可变成本为0.87元/立方;LNG到港价为3.5元/标方时,干重整可变成本约为1.31元/标方。考虑到干重整工艺的碳排放优势,经过我们测算,在碳税价格300-400元/吨时,干重整工艺的成本优势逐渐显现。

国内龙头纷纷布局,甲烷二氧化碳干重整技术前景广阔

天然气化工政策边际放松:2023年9月,国家能源局发布了《天然气利用政策(征求意见稿)》,将“新建或扩建以天然气为原料生产甲醇及甲醇生产下游产品装置;以天然气代煤制甲醇项目”从禁止类中提升到“限制类”中,天然气在化工中的应用范围有望扩大。

国内布局加速:根据不完全统计,国内已有7家企业进行相关布局,这些企业多依托于自身的资源禀赋或工艺条件,将低附加值的富碳天然气、工业副产气进行干重整,在现有的碳税价格下,仍有望获取成本优势。

山西潞安集团煤制油基地

甲烷二氧化碳重整制合成气装置

中国科学院上海高等研究院联合山西潞安矿业(集团)有限责任公司和荷兰壳牌石油工业公司在山西潞安集团煤制油基地采用甲烷自热重整技术搭建了甲烷二氧化碳重整制合成气装置。

该项目采用的是甲烷自热重整技术,自热重整过程分为两个主要阶段进行,在起始阶段主要发生甲烷氧化反应,产物主要为H2O和CO2; 第二阶段以甲烷蒸汽重整反应为主,伴随水煤气变换反应(WGSR)和微弱的干重整,H2、CO和CO2为主要产物。调节初始水浓度可以控制快速氧化阶段反应速率,从而调节CO的生成并实现不同的H2/CO摩尔比。

该技术耦合了放热的甲烷部分氧化反应和吸热的甲烷蒸汽重整反应,解决 了甲烷部分氧化反应的爆炸问题以及甲烷蒸汽重整技术的高耗能问题并且通过调节进料配比甲烷自热重整反应可以得到不同H2/CO摩尔比的合成气。

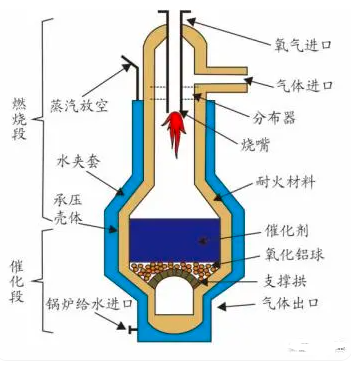

山西潞安中试自热重整反应器

此项技术产生的合成气成本在500-600元/吨合成气,与煤制合成气成本相当,相比较传统的水蒸气重整,合成气成本降了20%。

在山西省潞安集团煤制油低碳循环经济园进行的中试实验,原料气处理量10000m3/h、运行压力2MPa、新型镍基催化剂装填量约5t。自热重整反应器设计主要尺寸为:内径1.6m,燃烧段高度3.0m,催化剂装填高度2.8m,反应器总体高度约13.8m。可获得合成气中甲烷摩尔分数小于1%、n(H2)/n(CO)=1.1、有效气摩尔分数为60.7%的合成气。

根据自热重整中试试验,其可能应用场景有:

①费托合成尾气转化利用,将其转化为合成气作为原料,提高费托合成碳转化效率;

②焦炉气行业,将目前至少有1/3以上未能加以利用的焦炉气作为原料制备合成气,用于甲醇合成等;

③钢铁行业,采用CH4-CO2自热重整装置替代传统的焦化装置,制备的合成气分离出富CO气体后作为炼铁的还原剂,替代传统的高炉炼铁装置;

④天然气行业,将开采的富含CO2的天然气直接进行CH4-CO2 自热重整制备合成气,替代传统先分离CO2后输送天然气的模式。我国南海的天然气资源CO2含量在20-80%。

山西左权焦化项目

中国石油大学联合中晋冶金科技有限公司在山西左权用干重整技术将焦炉煤气转化为高温、高还原度、高CO合成气,用于30万吨/年气基直接还原铁还原气生产。CO2排放仅为传统高炉炼铁的约1/3,NOx为高炉的约1/10,PM10颗粒物为高炉的约1/4,几乎无SOx排放。此项目的重整技术为甲烷二氧化碳干重整技术。

干重整即CH4 和CO2经过反应生成 H2和CO的反应过程,是一个强吸热反应过程。高温对反应有利,且只有t>645℃才是热力学上可行的反应。此外干重整催化剂的积碳问题能否成功解决是此技术能否工业化一个决定性因素,开发出具有很好抗积碳性能的催化剂也是此技术的关键。

项目利用焦化副产的优质资源焦炉煤气(COG)经过前段除尘、脱萘、脱油、脱硫等除杂工序后进入到干重整装置。关于焦炉煤气的脱硫,是先采用粗脱硫工艺脱硫后进入到后续精脱硫工段,精脱硫采用低温中压工艺,脱硫剂采用镍锌吸附剂。重整过程中使用镍基催化剂防止积碳的产生,重整反应生产合成气直接还原铁。