煤气化工艺是生产合成气产品的主要途径之一,因而煤气化装置合理的仪表选型,关系到整个煤化工装置能否长期、有效和稳定地运行。煤气化工艺的关键在于气化工段,由于其高温、高压、纯氧以及富含颗粒高磨损等特点,成为仪表选型的重点和难点。气化工段的氧阀、锁渣阀、黑水阀、合成气放空阀、煤浆流量测量仪表以及高温热偶更是仪表选型的重中之重,也是煤化工装置中仪表选型的核心关注点。

一、煤气化工艺简介

煤气化工艺技术分为:固定床气化技术、流化床气化技术、气流床气化技术3大类,各种气化技术均有其各自的优缺点。其中气流床加压气化技术大都以纯氧作为气化剂,在高温高压下完成气化过程,碳转化率高,不产生焦油、萘和酚水等,是一种环境友好型的气化技术,也是目前主流的工艺方案。

本文将以气流床气化技术的工况为例,探讨煤气化装置关键仪表的选型。

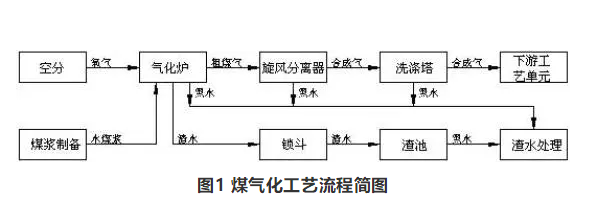

工艺流程简图如图1所示。

Fig.1 Gasification process flow diagram

来自空分工段的高压氧气经过流量调节阀和切断阀与来自煤浆制备工段的水煤浆,按一定的比例,通过烧嘴进入气化炉,在6.5MPaG、13000℃下进行反应生成CO、H2、CO2和少量CH4、H2S、COS及微量的NH3、HCOOH等气化气。

在气化炉中水煤浆与氧发生的主要反应如下:

CmHnSr+m/2O2 → mCO+(n/2-r)H2+rH2S

CO+H2O H2+CO2

粗合成气经过旋风分离器和洗涤塔进行进一步净化,进入下游工段。而气化炉里的固、液相杂质进入破渣机破碎,经由锁斗反复地加压和泄压,循环实现气化炉的排渣过程。进入渣池较澄清的上部黑水送入渣水处理工段。

二、仪表选型

2.1 氧阀

为氧气管网特殊设计的专用阀门称为氧阀,氧阀分为氧气调节阀、氧气切断阀以及氧气放开阀。氧的化学性质非常活泼,是强烈的氧化剂和助燃剂,它除了与金、银及惰性气体氦、氖、氩、氪、氙等在一般情况下不发生反应外,与其它物质均能发生氧化反应。氧经压缩后,在输送的过程中,如有油脂、氧化铁屑或小粒燃烧物(煤粉、炭粒或有机纤维)存在,随着气流运动与管壁或机体发生磨擦、撞击,会产生大量磨擦热,可能导致管道或设备燃烧、爆炸。

燃烧的3个要素包括:氧化剂、可燃物和点火能量。由于氧气本身就是氧化剂,因此只能通过控制点火能量和选择适当材料提高可燃物燃点的方法来避免燃烧的发生。

根据EIGA-IGC 13-12规定,氧气介质的材料选择需根据氧气体积含量、免除压力、介质冲击流速以及温度来决定。根据工况及应用场合的不同,流速又分为冲击流速和非冲击流速。在非冲击流速下,对应某种材料适用温度以下,非冲击流速不超过非冲击流速曲线的流速,那么可以使用相应材料;同理,在冲击流速下,对应材料适用温度以下,冲击流速不超过冲击流速曲线的流速,那么,可以使用相应材料。

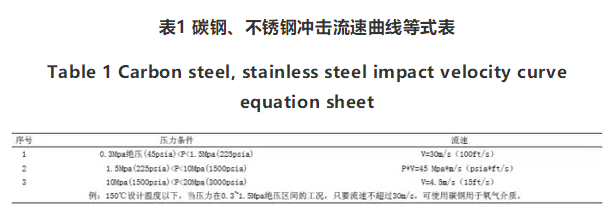

由于仪表阀门属于节流件,所以仪表阀门处的流速均定义为冲击流速。以150℃设计温度以下的碳钢和200℃设计温度以下的不锈钢为例,其冲击流速等式见表1。

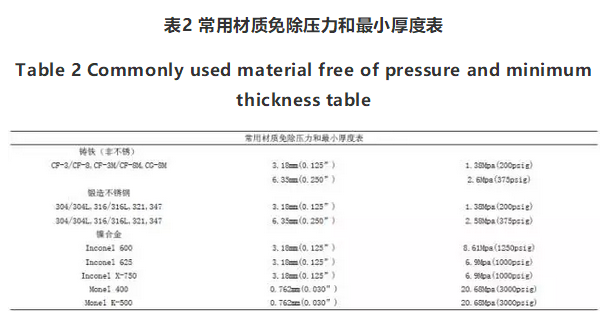

当流速超越冲击曲线流速的工况,就应该考虑使用豁免材料。常用材质免除压力和最小厚度见表2。

值得注意的是, 在E I G A - I G C 1 3 - 1 2 与E I G A - I G C13-02中对于各种材质的豁免压力及壁厚做出了很多修改,例如将Inconel600(厚度:不规定)的豁免压力由6.9Mpa(1000psig)修改为Inconel600(厚度:3.18mm( 0 . 1 2 5 ” ) ) 的豁免压力8 . 6 1 M p a ( 1 2 5 0 p s i g ) ; 将Inconel625(厚度:3.18mm(0.125”))的豁免压力由8.7Mpa(1250psig)修改为Inconel625(厚度:3.18mm(0.125”))的豁免压力6.9Mpa(1000psig)。由于EIGAIGC13-02[2]近10年的应用期,使得国内许多设计压力低于8.7Mpa的工况都选择的Inconel625,因此有许多成功开车和运行的业绩;然而依据新的标准8.7Mpa的工况Inconel625不再适用,而Inconel600在国内已开车投用的项目中应用相对较少。因此,在某些压力8.7Mpa左右,阀芯节流处冲击流速很快的场合设计者宜考虑使用豁免压力更高的蒙乃尔材质,确保氧气管道的安全。但是由于Monel的硬度比Inconel软,在高压力时需要考虑提高磅级以适应要求。

以某煤气化工艺包,以氧气调节阀为例:氧气体积含量为99.6%,操作压力高达8.7MpaG,管道流速为6.3m/s,温度为30℃。由表1及表2可知,在当前工况只能在镍合金材料里选择,综合考虑阀芯、阀座选择MonelK-500并进行硬化处理,阀杆选择强度更好的InconelX-750,阀体选择MonelK-500。需要注意的是如果选择Monel合金,由于其含有铜元素,在长期使用的过程中,可能会出现氧化,出现阀体颜色加深变黑或者变红的现象。

出于对气化炉回火和防火的考虑,选用专用石墨填料。氧气切阀的密封等级必须满足Ⅵ级双向密封,而氧调阀根据工况一般满足Ⅳ级即可。阀门的口径必须经过严格的计算,因为阀门口径的大小与流经阀芯的流体流速息息相关。

值得注意的是所有氧阀都必须进行脱水、脱油和脱脂处理,欧洲标准中允许最大的油脂含量在压力为30bar的情况下为500mg/m2。阀门需进行防火及氧用(钝化)处理,保证内壁光滑、无毛刺。阀门选型本身应选择流道简单, 开、关阀门时无锋利切面的阀型。

2.2 黑水阀

把细颗粒状悬浮物(煤渣等颗粒)含量较高,还含有酸性气体的介质称为黑水;悬浮物经沉降后颗粒物较少的介质称为灰水。黑水对阀门及节流装置冲蚀严重,且容易在节流处堵塞阀门及管道,因为含有酸性气体,还具有一定的腐蚀性。

由图1可知,煤气化的黑水阀主要集中在气化炉出口去渣水高压闪蒸罐,旋风分离器和洗涤塔出口的黑水管线以及渣水处理工段内的黑水阀。

伴随着高差压、高流速,也加剧了介质对阀体的磨蚀,同时也可能出现闪蒸、空化甚至阻塞流。例如渣水工况,气化激冷室底部出来的黑水在进高压闪蒸罐之前,从6.58MPa(G)降到1.8MPa(G),必然发生闪蒸。

常规单座阀流道复杂,容易囤积杂质,导致阀门卡死,黑水工况下长时间可能导致内件损坏或者脱落。另外单座阀抗闪蒸、空化通常会选择迷宫笼式或多级降压式阀芯,因为黑水易堵所以不适用于此工况。选择角阀,阀内件采用碳化钨硬化,阀门出口采用喇叭口式扩管,能较好适应当前工况。随着国内厂家在这一阀型上制造能力的提高,国产角阀已经具备一定的水平,性价比更高,已经有不少使用业绩。

对于低压闪蒸罐出口和真空闪蒸罐出口的黑水控制阀,因为压差小,也可选用偏心旋转阀,阀内件均做喷涂碳化钨或等同的硬化处理,即使在杂质颗粒的高速冲刷下也能持久地工作。而且偏心旋转阀流道与管道近似,流体阻力小,流通能力强,不会堵塞,适用于此种工况。

2.3 锁渣阀

锁渣阀是指排渣安全阀、锁斗入口阀和锁斗出口阀。锁斗的顺序控制包括泄压、排渣、充压和集渣4个过程,锁渣阀参与锁斗的顺控程序,因此它的优劣关系到锁斗的正常运行和工艺生产的安全和稳定。

锁渣阀与黑水阀相似的是介质都为黑水或者灰水,而不同的是锁渣阀口径达到DN400mm,压力等级900LB,为了确保气化炉内的压力稳定,需要双向密封。

全通径固定球阀,既能满足介质流体的需求,又能达到双向密封。双作用气缸,并配备储气罐,保证了执行机构的正常工作。阀体选用WCB(流道衬套双相钢喷涂WC),阀芯、阀座选用316SS加硬化处理。阀门还须满足NACE MR0175标准要求,因为介质中含硫。由于参与锁斗顺控,对阀门的动作时间还有一定要求,根据工艺包不同而略有差异,一般小于8s。

2.4 合成气放空阀

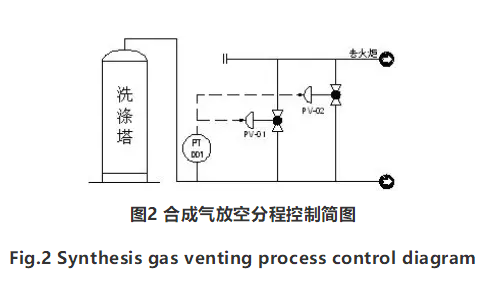

合成气放空阀为洗涤塔顶部出口管线与火炬之间的两个阀门,如图2所示。采用分程调节,在开车工况,小流量时可以用小阀调节;当气化炉憋压或者下游故障堵塞的情况下,为了保证主管压力稳定,使用双阀调节。

工况:介质为气化炉的粗煤气经过旋风分离和洗涤塔洗涤后的相对洁净的合成气。操作温度达到240℃,操作压力接近6.4MpaG,压降更是高达6Mpa。经过计算,阀门出现阻塞流。 为了应对上述工况,选择GLOBE阀,阀芯和阀座进行硬化处理,选用石墨填料,散热型阀盖。因为压差大,采用平衡式套筒阀芯,这样可以减小阀门执行机构的大小。

迷宫式阀芯可以有效减小闪蒸的危害,延长阀门的使用寿命,同时还能起到降噪的作用。如果阀门的降噪效果不明显,还需要在阀后增加降噪板,减小噪声污染。值得注意的是如果炉子的直径大于32m时,GLOBE不再适宜。

2.5 煤浆流量测量仪表

由于流动的煤浆对节流件的冲蚀比较严重以及易于沉淀的特性,因此煤浆流量的测量不能用孔板、涡街等使用节流元件的测量方法。通常使用电磁流量计来测量煤浆的瞬时流量,煤浆给料泵转速来计算流量。

水煤浆的工况特点:压力高(达到10MpaG)、流速低、浆料浓度大以及含金属颗粒,有磨损性,导电率大于10μs/cm。因此煤浆电磁的要求要远高于一般电磁流量计。

首先煤浆电磁流量计要采用耐高压、能经受流体挤压和冲刷的衬里材料,增强聚四氟乙烯(ETFE)耐磨性能高于四氟乙烯(PTFE)材料,同PFA相比既能同样满足负压,又能更抗磨损、撕裂和腐蚀,是煤浆工况的理想材料。其次电极材料选用Hastelloy C。最后高压力工况是需要特别关注的,因为高压场合的电磁流量计只有少数厂商能够提供。电磁流量计可以水平安装,也可以垂直安装,但必须保证管道充满介质。

2.6 高温热偶

气化炉高温热偶专指气化炉开车后使用的测量炉膛温度的3支热电偶。

气化炉炉内反应温度高达1300℃,高温热偶的使用处于高温、高压、高冲刷、强氧化-还原环境,这就对热偶保护管的耐压、材质等提出了很高的要求。普通热电偶已无法满足测量需要。 高温热偶采用“B”型标准热偶材料(铂铑30-铂铑6),可长期在1600℃高温环境下使用,短时可耐温1800℃。热偶保护套管采用二硅化钼等金属陶瓷材料制成。

随着气化炉地长期使用,炉壁衬里的厚度会随着焦化冲刷逐渐变薄,内壁向外扩延。为了保证传感器前端在内壁处的最佳测量位置,热偶的长度可以根据炉内耐火砖的冲刷程度进行调整。具体长度可以从热偶孔处用带直角钩的工具钩住炉砖内壁进行测量,即从炉砖内壁至炉体热偶法兰外沿的长度,为使热偶避免直接冲刷,通常热偶顶端自炉砖内壁缩进10~15mm。

热偶法兰采用15CrMo材料加工而成,在热偶法兰处采用耐高温、高压、高强度密封材料,防止热偶套管断裂后炉内压力外泄,或采用耐压密封接线方式,耐压等级同气化炉。

三、结语

在煤气化项目中,自动控制仪表性能的好坏直接关系到生产操作的安全和稳定。本文根据已实施的项目经验,根据工况分析了煤气化装置的仪表选型,并且已经在现场得到了很好地应用。为同行在此类工况下的仪表选型上提供参考。

本文作者黄俊华,胡同印(北京华福工程有限公司)

报名热线:15810440453