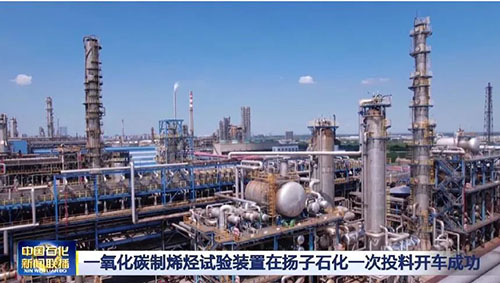

3月22日,为业内广泛关注的中国石化试验项目—— 一氧化碳侧线试验装置在扬子石化投料开车一次成功。该装置采用合成气耦合转化制低碳烯烃技术,以一氧化碳、氢气为原料,主要产物是低碳烯烃混合物,公称每小时可生产500标准立方米合成气。装置投产后,碳2碳4转化率可以提高到50%至80%,经济性和应用价值大幅提升。

此次开车成功,为后续打通合成气制烯烃反应流程,完成反应数据标定,研究工艺条件的影响,考察催化剂活性及稳定性,收集催化剂再生试验等积累了宝贵的经验。该技术的成功应用对于缓解我国石油资源供应紧张局面,保障国家能源安全具有重大战略意义。

扬子石化一氧化碳制烯烃试验装置是在扬子石化公司芳烃厂芳烃联合装置东侧,现有一氧化碳装置区内,建设一套实验装置,产品为低碳烯烃混合物,年产2700吨/年,主要开展反应单元试验,产品作为现有一氧化碳装置转化炉的燃料气。

首套3G+环管聚丙烯装置开车成功

另外,中国石化还有PP装置投产。近日,海南炼化30万吨/年聚丙烯装置共聚反应器投入运行,产出高性能抗冲共聚聚丙烯产品,标志着中国石化3G+环管聚丙烯技术实现全流程成功开车。这是中国石化应用该技术建成的首套装置,具备进行高性能聚丙烯树脂生产的能力。

3G+环管聚丙烯技术由北京化工研究院和工程建设公司(SEI)共同开发,基于三代(3G)环管技术,首次采用新型流化床共聚反应器和聚合物粉料非减压气锁技术,使生产的抗冲共聚物产品性能大幅提升,共聚反应器的开车周期将进一步延长。通过反应器直接制备聚丙烯合金,可以部分替代共混改性工艺,可实现高性能合成树脂加工过程节能降耗,为下游制造业提供高性能原材料支撑。

此次开车生产的产品橡胶相含量超过30%,大幅超越3G抗冲共聚聚丙烯产品,抗冲性能有了显著提升,是目前世界上采用环管聚丙烯工艺生产的橡胶相含量最高的产品。