9月18日,“湖北工匠”、中国一冶冶建公司筑炉工吴春桥研发的技术成果《清洁环保型热回收焦炉耐材砌筑关键技术及应用》,荣获中国钢铁工业协会及中国金属学会冶金科学技术奖一等奖。这是继2017年首届“湖北工匠”获得者、中国一冶冶建公司起重工周汉生获得此项荣誉后,湖北省的第二位工人荣获中国冶金行业的最高科学技术奖。

吴春桥,1989年参加工作,荣获中华技能大奖、全国技术能手、全国冶金建设高级技能专家、中国大能手冠军、中国五矿首席技师、湖北工匠、武汉工匠、武汉市劳动模范等荣誉称号,是湖北省“技能大师吴春桥工作室”的带头人,享受国务院政府特殊津贴。

他扎根一线30多年,参与了武钢、邯钢、安钢等30余个钢厂的重点炉窑工程建设。他靠着一股“钻”劲,熟练地掌握了各种炉型的施工方法,并总结出了一套质量高、速度快的实操工艺。

经他之手的砌筑工程,炉头全高垂直度、墙体表面平整度误差可以控制在1毫米以内,砌体泥浆饱满度达到98%以上,他也因此有了“毫米级”砌筑大师的称号,所砌的炉子也成了行业中的标杆。

多年来,他从未停止过自己前进的脚步,他带领的工作室创新团队累计完成国家专利118项,省部级工法5篇。

清洁环保型热回收焦炉耐材砌筑关键技术及应用

立项背景

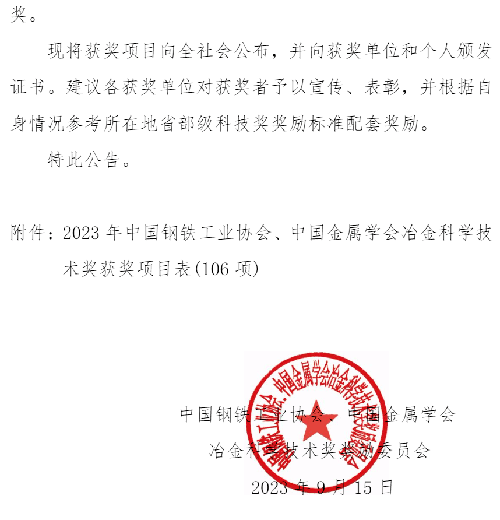

目前,焦炭生产主要有可回收焦炉和热回收焦炉两种炉型。其中热回收焦炉具有三废(废气、废水、废渣)排放低 、吨焦能耗低 、余热发电效能高等优点,综合效益显著,符合国家节能减排战略,近年来受到越来越多钢铁冶炼企业的欢迎。但热回收焦炉与同等产能的可回收焦炉相比,其炉体结构发生显著变化,同时耐材砌筑量增加75%,因此对热回收焦炉耐材砌筑关键技术进行研究非常必要。

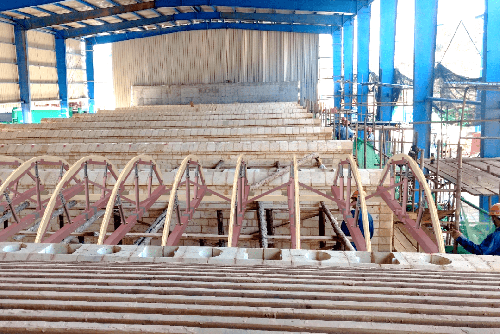

▲ 可回收焦炉效果图(立式)清洁环保型热回收焦炉(卧式)

本成果是中冶筑炉工程技术中心、吴春桥技能大师工作室的重点攻关项目,依托公司承建的多座热回收焦炉工程,面对新的炉体结构和超大体量砌筑任务,吴春桥在精益砌筑和高效砌筑等方面开展了系统研发与创新,攻克了多项行业技术难题,形成了清洁环保型热回收焦炉耐材砌筑关键技术成果,达到国际先进水平。

创新点及技术内容

★创新一★

首创了炉底免清洁

高效砌筑技术

▲ 炉底进风道

关键技术

首创了炉底狭长风道砌筑泥浆免清理技术,通过防止灰浆外溢的风道填充装置,利用内外结构推拉膨胀收缩原理,自适应与风道截面尺寸匹配,填满风道,彻底解决灰浆遗漏问题。

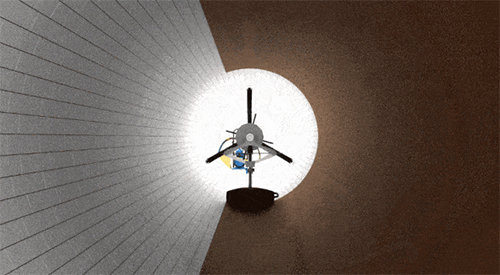

▲ 防止灰浆外溢的风道填充装置动画演示

成效

砌筑灰浆无遗漏,保证通道内清洁一次合格率100% ,提高了施工效率,充分保障了炉内设计燃烧效率,保证炉体服役年限。

▲ 防止灰浆外溢的风道填充装置在项目中的应用

★创新二★

开发了墙体

高效精准砌筑技术

关键技术

开发了附着式焦炉炉头垂直度和标高控制技术,通过在砌体上安装附着机构和布置可拆卸的水平尺组件,实现了砌体垂直度和标高的精准控制。

▲ 附着式焦炉炉头垂直度和标高控制技术应用

成效

炉头全高垂直度从4mm提高到1mm、炉头标高从±5mm提高到±2mm,有效提高了炉墙砌筑精度,减少了推焦阻力和墙面磨损度。

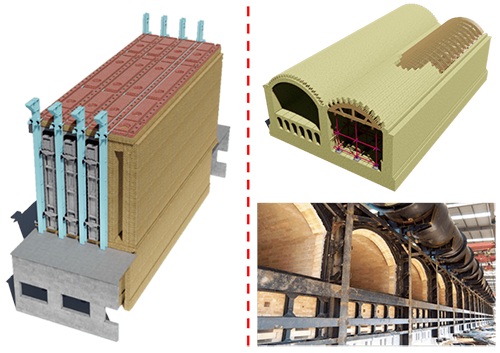

关键技术

研发了焦炉砌筑移动升降工作台施工技术,利用轨道和旋转把手将升降移动小车上的小灰槽及砌筑用砖始终保持在砌筑打灰舒适区域。

▲ 焦炉砌筑移动升降工作台的应用

成效

减少了砌筑人员负重弯腰频次,降低了劳动强度,将腰部劳损职业病的发生率降低至20%。

★创新三★

开发了炉顶装配式

拱胎施工技术

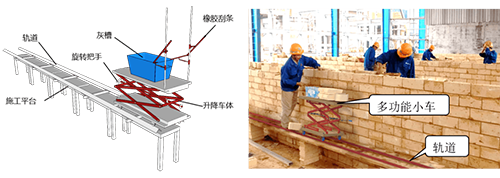

关键技术

研发了可调节装配式拱胎技术,利用调节杆及调节孔,使支撑器和下弦梁长度可调,满足多种拱顶尺寸需求。利用细丝将胎条串接成整片,方便整卷携带和整体铺设。

▲ 装配式拱胎支设动画演示

成效

装配式拱胎简化了安装和拆卸工序,提高工效50%,保障了人员安全,减少整体拆除对墙体的损伤,实现了拱顶砌筑标准化,适用不同炉型,周转利用率高。

▲ 装配式拱胎在项目中的应用

关键技术

研发了炉口拱顶砖正面控制技术,通过限位支架、限位板、凸台胎板及均布式弹簧支撑器“撑-顶-靠” 多维度协作,保证了凸台异型砖稳定砌筑及设计要求。

▲ 炉口拱顶砖正面控制技术动画演示

成效

全炉炉口砖正面尺寸及平整度达到3mm以内,避免了炉口处密封不严及有毒气体泄漏,保障了焦炉正常生产。

▲ 炉口拱顶砖砌筑效果

★创新四★

开发了管道内衬保护层

自动涂刷技术

关键技术

研发了集气管内衬保护层自动涂刷技术,通过自适应支撑机构将喷涂机与辊刷机安装在管道中心位置进行自动喷涂和辊刷,实现了管道内衬施工由人工向机械化作业的转变。

▲ 集气管内衬保护层自动涂刷技术动画演示

成效

保证了保护层涂刷的均匀性和平整度。提高工作效率两倍,节约材料20%以上。避免了生产过程中保护层的脱落,保障了生产安全,延长了管道内衬使用寿命。

▲ 集气管内衬保护层自动涂刷技术在项目中的应用

该成果关键技术达到国际先进水平

授权发明专利6项

部级一级工法1项

制定团体标准编制1项