以西北大学化工学院教授李稳红为主任委员的鉴定委员会认为,该技术实现了煤焦油加氢装置排放废气中氢的高效合理利用,获得了宝贵而短缺的氢资源,达到国内领先水平。

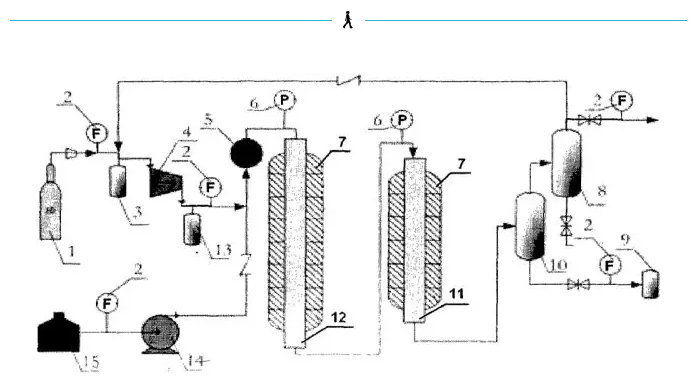

鉴定意见显示,该技术回收的氢气满足了煤焦油加氢工艺对氢气质量的要求,使氢气利用率大幅提高。“我们针对生产装置氢气短缺而未被充分利用的现状,将煤焦油加氢中产生的废气与无变换荒煤气混合,经过水洗除盐、变温吸附预处理脱硫工艺,集成PSA变压吸附和真空解吸制氢核心技术,使提取的氢气纯度高达99.6%以上。”东鑫垣公司有关负责人说。

据介绍,东鑫垣公司50万吨/年煤焦油加氢装置原设计氢气用量2.5万标准立方米/时,之前制氢系统最大提氢量不超过1.4万标准立方米/时,因制氢装置氢气量不足,严重制约煤焦油加氢装置产能的提升。而加氢装置高、低压分离器排放的废气中氢气含量80%左右,与焦化装置产出的富气作为加热炉燃料燃烧。在加热炉燃料富余时,含氢尾气只能通过高压火炬放空燃烧,造成能源浪费和环境污染。

东鑫垣公司依托自身技术力量成立攻关小组,对加氢装置高、低压分离器排放的废气进行认真分析研究,以回收利用氢为宗旨开展技术研究。2017年6月,攻关小组制定了煤焦油加氢废气回收利用改造实施方案,于同年7月完成装置技术改造,将废气引入PSA变压吸附预处理系统与加压无变换煤气混合,经氨及铵盐洗涤塔进入TSA变温吸附除去硫化氢及轻烃类等物质,再进入提浓、提纯工段进行提纯,制取的氢气纯度99.6%以上,可作为加氢装置的生产原料。

2018年6月,该项目又针对制氢装置氢气收率低、吸附剂再生效果差等问题,实施了制氢装置设备改造和工艺优化,使含氧制氢装置氢气产量由1.4万标准立方米/时提升至2.3万~2.8万标准立方米/时,油品日产量由原来的500多吨提升至1000吨以上。

鉴定意见称,煤焦油加氢废气回收利用技术工艺先进可行,经济和环境效益显著,具有很好的推广应用价值。据统计,截至2018年11月底,煤焦油加氢装置已连续安全稳定运行600多天。经废气回收利用制氢技术改造后,该装置可年增产油品1.98万吨,按油品均价5500元/吨计算,全年增加产值10890万元、利润4950万元。