摘要:脱硫废水水量的确定不仅关系到烟气超低排放处理系统的运行,而且直接影响到脱硫废水处理工艺的选择以及投资、运行成本。脱硫废水水量的确定需要考虑脱硫浆液氯离子含量、石膏品质控制、脱硫工艺水水质、机组运行的煤质及烟气温度等多个因素。对影响脱硫废水水量的因素进行了深入分析,提出了减少脱硫废水水量的措施。

关键词:脱硫废水;水量确定;氯离子;浆液品质;超低排放

一、引言

随着燃煤电厂烟气处理超低排放改造工程的推进,对烟气中SO2排放浓度的要求日益严格,对石灰石-石膏湿法脱硫系统的运行产生了重要影响。为保证湿法脱硫系统的稳定达标运行,须更为严格地控制脱硫浆液的品质,由此造成部分电厂湿法脱硫系统的脱硫废水排放量有所增加。与此同时,国务院于2015年4月正式发布的《水污染防治行动计划》,对各类污废水的处理和排放提出了更高的要求,部分地方政府也相继出台地方标准对外排废水的含盐量做出严格要求:河北省发布的DB13/831—2006《氯化物排放标准》增加了对废水排放中氯离子的限值(350mg/L);在DB37/599—2006《山东省南水北调沿线水污染物综合排放标准》与DB37/676—2007《山东省半岛流域水污染综合排放标准》等标准中规定,2016年1月1日起,外排水全盐量指标限值为1600mg/L,以城市中水或循环水为主要水源的企业,全盐量指标限值为2000mg/L;2013年,北京市出台的DB11/307—2013《水污染物综合排放标准》规定,排入地表水体的水污染物中可溶性固体总量小于1600mg/L。

根据近年来国内外燃煤电厂废水“零排放”改造工程的实施情况来看,脱硫废水的“零排放”处理在整个工程投资中占比较大,直接关系到整个工程的投资和运行成本。脱硫废水的水量既要保证脱硫系统稳定达标运行,又要尽可能减少废水排放量,降低废水处理系统的投资和运行成本。合理降低脱硫废水排放量对于降低废水“零排放”改造系统投资和运行成本具有重要意义。

1.脱硫废水水量的确定

脱硫废水由于具有含固量高、重金属离子超标、含盐量高、水质复杂等特点,成为废水处理中的重点和难点。常规的“中和—絮凝—沉淀”等工艺能够处理以脱硫废水、酸碱再生废水为代表的高含盐废水(含盐量>2000mg/L)中的固体悬浮物、重金属离子等,但是对降低其含盐量没有明显的作用,常规工艺处理后仍然难以达到新的排放标准;而含盐量<2000mg/L的废水可以用作脱硫工艺水、循环水补水、灰渣系统补水等,不需要外排,即部分地区对燃煤电厂外排水含盐量的要求间接达到了废水“零排放”。

1.1氯离子含量控制

总体来讲,脱硫废水的水量可以根据脱硫浆液中氯离子的质量浓度来确定。根据DL/T5196—2016《火力发电厂石灰石-石膏湿法烟气脱硫系统设计规程》,脱硫吸收塔浆池运行氯离子质量浓度按不超过20000mg/L设计,接触吸收塔浆液的部件材料防腐能力应按氯离子质量浓度不超过40000mg/L设计。不过在实际运行中,脱硫浆液氯离子质量浓度的控制还需要考虑浆燃煤煤质、液品质、石膏品质等因素。脱硫浆液中的氯离子主要来自燃煤烟气氯元素的溶解以及脱硫工艺水的携带。

1.1.1燃煤煤质

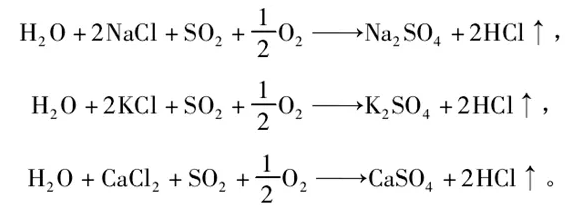

燃煤烟气中氯元素主要来自煤中携带的氯元素在燃烧过程中形成的HCl以及以灰分中携带的NaCl,KCl,CaCl2,化学反应方程式为:

我国煤中氯的质量分数一般较低,通常在0.01%~0.20%之间,平均为0.02%,绝大部分在0.05%以下,少部分在0.05%~0.15%之间。灰分越高,煤中氯的质量分数越高。以1台300MW机组为例,机组每小时燃煤120t,假定燃煤的氯元素质量分数为我国煤中氯元素质量分数的平均值(即0.02%)、煤完全燃烧且燃烧后所含的氯元素全部进入浆液并通过排出脱硫废水的形式排出,那么随脱硫废水排放的氯元素应为24kg/h。在脱硫废水水量控制在5t/h的情况下(300MW机组正常脱硫废水排放量),由燃煤携带的氯离子的贡献约为4800mg/L。在实际应用中,需要根据煤质情况(氯元素质量分数、灰分)、机组运行情况等多个因素进行调整。

1.1.2工艺水

石灰石-石膏湿法脱硫工艺需要消耗大量的工艺水,工艺水在脱硫系统内与烟气进行换热而不断蒸发,工艺水中溶解态的氯化物也被不断浓缩。因此,工艺水的携带也是脱硫浆液氯元素的一个重要来源。调研结果显示,1台600MW机组的脱硫系统蒸发水与石膏结晶水总计约为100t/h,这部分水可以看作纯净水(不含氯元素)。在脱硫废水量控制在10t/h时,脱硫浆液中的氯离子质量浓度相当于脱硫工艺水被浓缩了11倍(110/10=11)。根据脱硫工艺水中氯离子质量浓度可以粗略计算出脱硫工艺水中氯元素携带对脱硫浆液(废水)中氯元素质量分数的贡献值。例如,脱硫工艺水中氯离子质量浓度为1000mg/L,脱硫工艺水中氯元素对脱硫浆液(废水)中氯元素的贡献值约为11000mg/L。

脱硫工艺水在脱硫系统中的浓缩倍数的计算是基于脱硫系统的水平衡数据,与脱硫系统的运行状况和烟气参数密切相关,在计算中需要综合考虑实际情况。

1.2浆液起泡的控制

湿法脱硫系统的运行过程中,浆液起泡情况也是影响浆液品质和脱硫效率的重要因素。

脱硫吸收塔正常运行过程中,通过氧化风机向脱硫吸收塔内鼓入氧化空气,将亚硫酸钙氧化为硫酸钙。在这一过程中,在搅拌器和喷淋浆液的作用下,氧化空气进入液相内部并在液面形成气泡。在浆液黏性较大时,黏性力对液膜中液体流动的阻碍较大,泡沫相对稳定而形成泡沫层。随着脱硫浆液的循环,浆液不断吸收烟气中的表面活性剂、粉尘、重金属离子、油滴等杂质,表面与内层溶液的表面张力差增大。当局部液膜变薄时,里层表面张力较大的液体裸露出来,在液面处形成张力梯度,周围张力较小的液体会运动到该处阻止其进一步变薄,因此液膜具备较强的稳定性,泡沫维持时间较长。

脱硫浆液起泡会对脱硫系统造成不同程度的影响:如机组启动或事故状态下燃烧不充分,部分具有表面活性杂质进入吸收塔,可能造成浆液气泡、甚至石灰石“致盲”,导致浆液中毒,进而影响脱硫效率;脱硫吸收塔内浆液气泡量较大时,吸收塔内实际液位偏低,造成石膏氧化时间不足,亚硫酸盐含量偏高,也会导致脱硫效率降低;若脱硫系统设置有增压风机,浆液气泡严重时可能造成部分浆液溢流至增压风机内,严重时会造成叶片断裂,影响整个脱硫系统安全运行。

有研究表明,浆液中SO42-,As,Cr,Pb,Ni的含量与浆液起泡程度呈正相关关系,与浆液中重金属总量呈正相关关系。增加脱硫废水排出量是控制浆液起泡的有效手段。在实际操作中,为了控制脱硫废水排出量,可以通过添加消泡剂等手段控制浆液起泡,保证脱硫系统的稳定运行。

1.3石膏品质的控制

石膏中氯离子的质量浓度通常是石膏销售和综合利用中的一个重要指标,JC/T2074—2011《中华人民共和国建材行业标准烟气脱硫石膏》对石膏中氯离子做出了限定:一级石膏中氯离子质量浓度不超过100mg/kg;二级石膏中氯离子质量浓度不超过200mg/kg;三级石膏中氯离子质量浓度不超过400mg/kg。有研究表明,石膏中氯离子质量浓度过高会使石膏脱水性能急剧下降。另外,浆液氯离子浓度较高容易导致石膏结晶性变差、强度降低,严重影响脱硫石膏的性能。脱硫石膏中氯离子的控制主要有2个途径:

(1)将脱硫浆液中的氯离子质量浓度控制在一定的范围内;

(2)脱硫真空皮带脱水机上的石膏冲洗工艺可通过控制石膏冲洗水中的氯离子质量浓度、增 加真空皮带脱水机的冲洗面积等方法降低石膏中氯离子质量浓度。后者作用相对有限,需要适当增加脱硫废水的排出量来保证脱硫石膏氯离子质量浓度达到要求。

2.降低脱硫废水排放的途径

在实际操作中,可以通过优化机组运行方式、调整脱硫系统运行工艺参数等,尽可能维持脱硫浆液品质,从而降低脱硫废水的排出量。

(1)机组启停过程中,控制投油量,并提高燃烧效率,避免不完全燃烧,减少进入脱硫系统的油滴含量,降低浆液起泡量。

(2)尽可能提高脱硫补充工艺水水质,采用循环水作为脱硫工艺水时,循环水系统尽量少用含表面活性剂性质的杀菌剂,减少脱硫浆液起泡溢流。

(3)提高除尘系统的除尘效率,减少进入脱硫吸收塔的粉尘颗粒量,避免由于微小固体颗粒黏结在泡沫表面而提高泡沫的稳定性。

(4)严格控制脱硫石灰石的品质,降低杂质含量(如控制MgO质量分数<2%),提高脱硫浆液品质。

(5)对脱硫石膏脱水系统进行扩容改造,提高石膏冲洗水水质,尽可能提高石膏冲洗效果。

(6)在保证氧化效果的前提下减少氧化空气用量,避免剩余空气以气泡的形式从氧化区底部溢至浆液表面而导致吸收塔浆液泡沫的增加。

(7)适当投入消泡剂。

3.结论

脱硫废水排放量的确定是一个系统性的论证过程,需要多方面考虑、论证,在实际操作中,需要从全厂整体着眼,统筹考虑,在保证脱硫系统的安全稳定运行的前提下,尽可能减少脱硫废水排放量。通常可以通过使用消泡剂调节浆液品质,减少浆液和脱硫废水排放量。

此外,建议测量脱硫系统入口烟气中氯元素含量,准确测得由烟气携带的氯元素对浆液氯离子含量的贡献。

本文章发表于《华电技术》,作者晋银佳系工程师、博士,从事火电厂化学水处理技术研究开发工作。

报名热线:15810440453