建设项目名称及概要项目名称:中国神华煤制油化工有限公司神华榆林循环经济煤炭综合利用项目项目地点:陕西省榆林市榆神工业区清水工业园北区项目组成:主要包括煤液化、煤气化、石脑油甲醇耦合裂解、MTO、聚碳酸酯和煤基生物可降解材料等五部分共38套工艺装置及其配套的储运工程、公用工程及辅助设施。产品方案:主要包括煤基特种燃料(煤基喷气燃料、煤基柴油)、汽油、煤液化沥青、煤基生物可降解材料、对二甲苯、混合芳烃、聚碳酸酯、乙烯-醋酸乙烯共聚物、聚乙烯、聚丙烯、三元乙丙橡胶、超高分子量聚乙烯等产品。

工程总投资:798亿元。

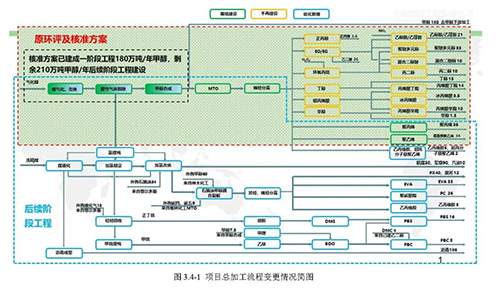

项目变更情况

神华榆林循环经济煤炭综合利用项目原核准建设内容包括:1 300万t煤矿(6+1)×10万kW热电联产机组和23套化工装置,年产219万t化工产品。

本次变更范围为神华榆林循环经济煤炭综合利用项目化工后续部分,不包括煤矿部分和热电部分,煤矿部分单独实施,热电部分作为园区的综合能源岛单独建设。

变更后项目建设内容包括煤液化、煤气化、油醇共炼及下游加工、MTO及下游加工、煤基生物可降解材料等5部分主体工程及配套的公辅设施,其中煤液化部分为新增内容,即新增216万t/a煤直接液化生产线,包括480万t/a煤液化装置(规模按原料精煤处理量计)、800万t/a加稳定装置(规模按原料处理量计)、200万t/a加氢改质装置(规模按原料处理量计)等;煤气化部分为保持原 210万t/a甲醇生产规模不变并根据煤液化部分的需规模相应调增原煤气化及空分生产规模,包括4×10万m3/h空分、93万m3/h煤气化、变换及酸性气脱除、40万m3/h氢提纯、210万t/a甲醇合成等装置;MTO及下游加工部分在原MTO生产规模基础上减半,并相应调整下游生产规模及产品方案,包括MTO装置(由150万t/a降至75万t/a)、聚丙烯装置(由20万t/a增加至36万t/a),聚乙烯装置由低密度聚乙烯(35万t/a)调整为高密度聚乙烯(34万t/a),增加三元乙丙橡胶、超高分子量聚乙烯,取消乙烯、丙烯下游加工生产醇醚类衍生物;油醇共炼及下游加工部分为新增内容,即新增煤液化部分石脑油高附加值加工生产装置,包括200万t/a石脑油甲醇合裂解等装置;煤基生物可降解材料部分为新增内容,即利用全厂副产的甲烷、正丁烷新增煤基生物可降解材料加工生产装置,包括5万t/a聚碳酸丁二醇酯(PBC)、16万t/a聚丁二酸丁二醇酯(PBS)等。

12月23日,国家能源集团榆林化工神华榆林循环经济煤炭综合利用项目烯烃分离、芳烃分离、聚乙烯和聚丙烯、罐区等装置总体设计、基础设计和技术服务公开招标中标结果公告。标段(包) 编号:CEZB240111636001烯烃分离装置和芳烃分离装置总体设计、基础工程设计、技术服务和桩基详细设计,石脑油甲醇耦合裂解装置装置及MTO装置、烯烃分离装置和芳烃分离装置技术拿总中标方:中石油华东设计院有限公司烯烃分离装置包含MT0烯烃分离和油醇烯烃分离,其中MT0烯烃分离部分规模为70万吨/年,油醇烯烃分离部分规模为13万吨/年。芳烃分离装置:建设规模为33万吨/年。标段(包) 编号:CEZB240111636002聚乙烯(含包装库房及自动化立体库房)聚丙烯装置(含包装库房及自动化立体库房)和超高分子量聚乙烯装置(含包装库房及自动化立体库房)的总体设计、基础工程设计和技术服务中标方:中国寰球工程有限公司本次招标的聚乙烯(含包装库房及自动化立体库房)、聚丙烯装置(含包装库房及自动化立体库房)和超高分子量聚乙烯装置(含包装库房及自动化立体库房)是神华榆林循环经济煤炭综合利用项目中的主要工艺生产装置及主要生产系统。规模如下:(1)聚乙烯装置:35万吨/年聚乙烯。(2)聚丙烯装置:30万吨/年聚丙烯。(3)超高分子量聚乙烯装置:2万吨/年超高分子量聚乙烯。标段(包)编号:CEZB240111636003原料罐区、中间原料罐区、产品罐区、汽车装卸设施、火车装卸设施、泡沫站中标方:东华工程科技股份有限公司2024年9月26日,榆林经开区国能榆林循环经济煤炭综合利用项目场平动工。

国能榆林循环经济煤炭综合利用项目总投资约798亿元,包括煤液化、煤气化、油醇共炼及下游加工、MTO及下游加工、煤基可降解材料等5部分、合计30余套工艺装置及其配套的公辅工程,占地面积约559.14公顷。项目按照“油化并举、平急互切”新模式合理布局产业链,创新应用新一代煤直接液化、油醇共炼等关键核心技术,使煤化工和煤制油工艺、“绿电、绿氢、绿氧”路线深度耦合,着力打造能效高、水耗低、碳排少、效益好的煤炭消费转型升级样板工程。