新技术使得二氧化碳能够成功转化为丙烷,再经过PDH技术将丙烷制成丙烯,聚合之后就变成聚丙烯。这样一来,聚丙烯就实现“绿色”生产,原料端完全环保低碳。

这一技术发展成熟后,聚丙烯成本也会随之下降。

CO₂转化利用新突破:美国成功将CO₂直接转化为丙烷

丙烷是一种被广泛用作燃料的C3烷烃。尽管近年来CO2电催化领域已取得重大进展,但由于反应的高能垒以及C1、C2和H2产物的竞争性过程,直接将CO2转化为C3+分子仍然是一项严峻挑战。

8月17日,美国伊利诺伊理工大学Mohammad Asadi开发出一种由阴离子交换离聚物涂覆1-乙基-3-甲基咪唑功能化Mo3P纳米颗粒所组成的催化系统,可有效将CO2转化为丙烷产物,在−0.8伏特电位下的分电流密度和法拉第效率分别高达−395毫安每平方厘米和91%,且在电解槽中可以稳定运行长达100小时。

结合实验表征与密度泛函理论计算表明,咪唑盐功能化可通过微调催化剂表面的电子性质和电场特性,有效提升表面Mo原子的电催化性能,增加Mo位点上多位点*CO2/*CO相关中间体的稳定聚集,从而促进C3H8产物的生成。此外,在长期反应测试中,离聚物涂层对于稳定Mo3P纳米颗粒的咪唑功能化表面起着至关重要的作用。

丙烯生产工艺之丙烷脱氢

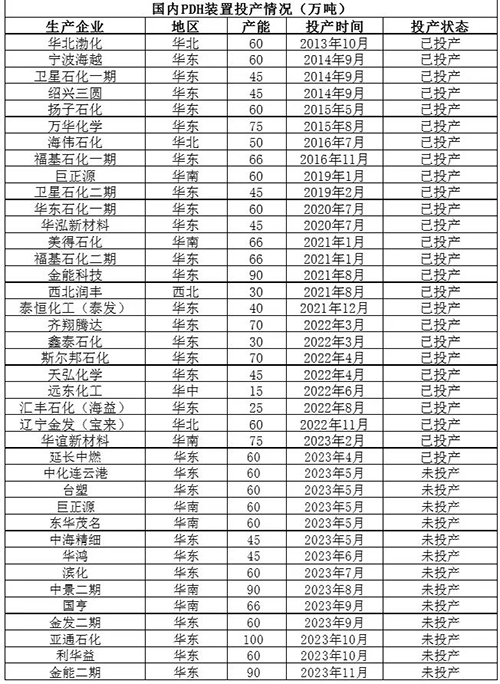

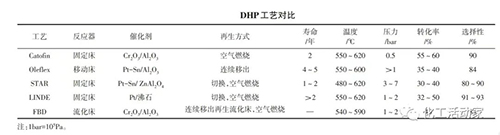

目前已经工业化的丙烯生产途径主要包括石脑油蒸汽裂解、炼油副产、重烯烃(C4~C8)转化、甲醇制丙烯(MTP)以及丙烷脱氢(PDH)。其中,前两个是目前获得丙烯的传统工艺和主要途径,其他则是一些新兴工艺。近几年,世界以及国内PDH产业蓬勃发展,加上页岩气的开发带来的大量丙烷副产物,PDH工艺将迎来绝好机遇,PDH对丙烯的贡献比例也将不断增大。目前,可供工业化的PDH工艺主要有5种,详见下表。

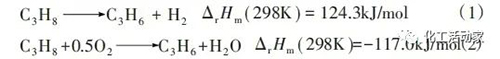

丙烷脱氢包括直接脱氢(PDH)和氧化脱氢(OPDH)。丙烷直接脱氢虽已工业化,但该反应是一个吸热反应,需外界提供较高的能量,同时反应受到热力学平衡的限制,需要在较高的温度下才能获得较高的转化率,而高温又不免会带来裂解及催化剂积炭的问题。而丙烷氧化脱氢反应则是一个放热反应,不受热力学平衡的限制,理论上在较低温度下即可实现高转化率,同时也减小了催化剂积炭失活的可能性,因此,氧化脱氢引起了众多学者们的研究兴趣。但是,由于引入了O2,丙烯相比丙烷则更容易深度氧化成无利用价值的COx,因此如何提高丙烯的选择性和收率成为了OPDH的一大挑战。丙烷脱氢反应式如式(1)、式(2)。

丙烷脱氢还有竞争力吗?

中国的丙烯即将进入过剩时代,而下游无法消化掉多余的丙烯,这就意味着丙烯的价格将逐步偏离油价的影响,更多由自身的供需来决定。虽然高油价将推涨石脑油蒸汽裂解和炼厂催化裂化副产丙烯的成本,但能够将高成本传递下去的前提是下游有足够的能力消化掉过剩的丙烯。所以,对于即将面临过剩的产业而言,保持在一个较低的盈利水平将成为常态。

8月31日,9月CP公布,丙烷为550美元/吨,较8月上调80美元/吨,折合到岸成本5112元/吨,较8月上涨823元/吨。

丙烷价格直接决定丙烷脱氢生产成本,丙烷波动对成本影响巨大,中国丙烷脱氢所需高纯度丙烷基本依赖进口,因此存在一定不确定性。

当CO₂能直接转化为丙烷,这一技术发展成熟后,丙烷的原料能够不再依赖于进口,聚丙烯能否再迎来“春天”?