2019年4月11日-12日,由煤化客(煤化工领域纵深服务生态平台)、煤焦油深加工及加氢技术协作组(英文缩写:CTCG)共同主办的2019(第三届)煤焦油深加工及加氢技术大会暨煤焦油深加工及加氢技术协作组成立大会在江苏苏州知音温德姆酒店成功召开!来自煤焦油深加工及加氢领域的权威专家学者、项目业主单位、加氢技术商、工程设计方、科研院所及催化剂等相关配套装备企业代表近300人参加了本次大会。

天津市创举科技股份有限公司商恩霞总经理应邀出席本次大会,并针对“抗堵型喷射塔盘技术升级及其在煤化工行业的应用”作大会专题报告,以下根据嘉宾现场录音整理发布,未经本人审核。

天津市创举科技股份有限公司 商恩霞 总经理

各位代表大家好,感谢煤化客平台,很高兴有和大家交流的机会。下面简单谈一谈创举科技抗堵型喷射塔盘技术升级及其在煤化工行业的应用。

首先我们知道板式塔是化工传质分离过程中使用最广的设备,作为传质分离当中的核心部件目前具有很多的形式按结构大致可分为泡罩类、筛孔类、浮阀类,垂直筛板类。按气液接触形态可分为鼓泡态和喷射态塔盘。其中浮阀塔盘出现较早,因其良好的性能目前仍是工业上应用最多的。以喷射态为代表的新型垂直筛板出现后,将板式塔的性能又提升一个高度,正逐渐被用户认识和使用,一些煤化工企业如唐山中润煤化工,老装置的塔盘几乎都更换成喷射态塔盘,新上的装置全部为喷射态塔盘,这种塔盘在节能增收方面效果显著。

我公司长期致力于喷射态塔盘的技术研发,目前已开发出多种形式各具特色适用不同工况的塔盘,如大通量型、抗堵型、抗发泡型的、低返混型的、逆流无返混型等等。特别是我们开发的逆流无返混塔盘,它改变了传统塔盘一直以来沿用的错流接触形式,首次将逆流接触形式应用塔盘上获得成功,将塔盘的分离效率又提升到一个新高度。

下面介绍一下我们的喷射态塔盘技术。

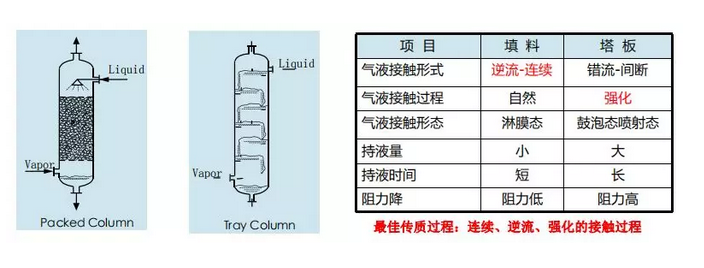

其实任何形式的传质分离装置,不管是填料还是塔盘,都是通过造就气液接触形态来到传质的。填料一般呈现的是淋膜态,塔盘呈现的是鼓泡态和喷射态。这些形态反映体的分散程度,决定着传质效率。我们追求的最佳传质过程应该是连续的、持久的、强化的这样一个过程。

我们通过实验观察到以下几种塔盘的气液接触形态。先说泡罩塔盘:在低负荷阶段,仍能保持正常操作,无漏液,气液鼓泡态传质,这是它的优点。但在高负荷阶段,气体冲击、惯性挟带严重,现在应用已经很少了。

浮阀塔盘方面,低负荷时部分区域传质,部分区域短路,浮阀的半开启状态不存在,这主要是因为开起来的浮阀液床会变薄,阻力降低。正常负荷时气液鼓泡、喷射态并存。高负荷时,随气速继续增加,高速气体穿过液层形成气柱一样,像一面面墙堵住了液体的横向流动,极易发生液泛。

垂直筛板方面,一是气液分布均匀,操作很稳定。二是气液接触状态稳定。由此说明它的操作弹性是很大的。三是通过实验过程对比,我们可以看到新型垂直筛板的喷射过程:分散程度高、高负荷下一直保持过程稳定、夹带小。喷射态塔盘基本不会泛液。

下面看一下喷射态塔盘的气液接触过程

首先气体由板孔缩流进入罩内,液体由帽罩底隙进入罩内。接着气体将进入罩内的液体提拉,进行拉膜、破碎、向罩顶撞击,混合后的气液折返从帽罩侧孔水平喷出。然后气液在罩内强烈撞击完成一次传质,从侧孔喷出形成二次传质,帽罩之间的对喷形成三次传质。接下来液体靠重力作用落回塔盘,气体进入上层塔盘。在此过程气体依靠动能将液体由连续相变成分散相,形成大量液滴。

只有将液体抛散开才能达到轻重组份的有效分离,就和打麦原理很类似:场利用抛散原理实现轻重物的分离。喷射态塔盘,利用了喷嘴喷射,实现了液体的高度分散,获得了更高的比表面积,进而实现高效传质。

喷射态塔盘的传质机理与特点包括:一是相界面面积大。喷射态将液相变成了分散相,形成了大量分散的小液滴,为气液传质提供了充足的相界面,使得传质速率大大提高。而鼓泡态传质液相为连续相,相界面相对较少。二是界面更新快。首先气液在罩内进行强烈的碰撞、湍动、混合,加速了液体表面更新;然后经罩孔喷射形成大量液滴,运动过程中液滴界面在不断的更新。三是气液接触时间长。气液接触经历了罩内提升,罩外喷射自由下落过程,传质空间大,接触时间长。而鼓泡类塔盘,不仅鼓泡层高度矮,而且气速高,所以接触时间短,至少相差一倍以上。四是液相分子传递路径短。液体被分散成大量的液滴后,使得液相内分子向相界移动的距离变短,移出的时间变短,能够有效改善传质液相阻力控制。

喷射态塔盘技术的性能特点包括以下七点:一是传质效率高:比F1浮阀高5%-10%,相界面大、界面更新快、接触时间长、传递路径短;二是阻力降低:低于F1浮阀20%以上,湿板阻力小、一个是托举力一个是拉力;三是抗堵塞能力强:高气速下对固体颗粒、易自聚物料冲洗能力强;四是抗发泡能力强:鼓泡态易形成造泡,喷射态易撕碎液泡(清液层);五是几乎无液泛,可以形容为:气有气道,液有液道,各走各道,互不挡道(无气墙形成的拦液);六是处理能力大:可高出F1浮阀一倍以上(因夹带小、无液泛);七是检修周期长:塔板上无活动易脱落零部件,基本无维修工作量,检修周期长。

我公司改制15年以来,一直致力于喷射态塔盘技术的研究开发,也开发出来了一系列的产品。可以说,新型垂直筛板和浮阀类塔板相比,己经表现出良好的性能,但每一种塔板都不是完美的,没有最好,只有更好。因此,我们在垂直筛板的基础上开发出了针对不同工况,体现更加特色的系列喷射态塔板,让用户的每一座塔都能达到高效实用。在抗堵塔盘方面,我们已经从膜喷1升级到了膜喷3,针对于不同的污隙,我们有不同的侧重。比如对阻力有要求的可以选用膜喷1,液量非常大的可以选择膜喷2,膜喷3抗堵能力最强,随着环保要求提高,水越来越脏,膜喷3性能是最高的。这三种塔盘的升级除了效率提升,塔盘结构也越来越简单,更容易检修和拆装。

接下来说说我们开发的逆流无返混型塔盘

多年来,我们的开发者专注于通过强化气液接触过程来提升塔板效率,可以说喷射态塔盘达到了强化过程的顶级程度。而影响塔板效率的另一个关键因素——气液接触流径还未能很好的解决,其实大多数塔板气液属于错流接触形式。以前曾出现过逆流形式的塔板,如穿流塔板,但因气液接触程度差、弹性小,现在很少被应用。我们知道,无论传质还是传热,逆流形式推动力要高于错流。经过多年研究,我们终于实现了塔板在高强化过程下气液逆流接触。目前开发出分隔流型、低返混型、无返混型三种逆流形式塔板。塔板效率提升了一个等级,特别适用于易发泡物系、大液气比等高难分离物系,该类塔板经天津市科委鉴定达到国际先进水平,目前已在C4萃取精馏、甲醇精馏等多座塔上得到工业应用。

下面说说我们塔盘的工业应用。

首先是导向型高效塔盘在焦油馏份塔上的改造应用。比如山西焦化股份有限公司30万吨/年焦油装置,全套设备由法国引进。开车后,馏份塔一直运行不正常,因塔内填料腐蚀造成多次停车,有些指标不合格。我们采用导向型喷射塔盘技术进行局部改造,取得成功,运行稳定、侧线窄馏份质量均优于设计指标。

再看一看工业萘塔应用。案例1应用于江苏考伯斯化工工业,在塔径不变的情况下换用塔盘以后处理能力提高了30%,下降70%,设计值为15%,给企业增加收益约200万元;案例2则是应用于唐山,它的板间距只有300,其他产品很难做到。更换了我们的塔盘后进料量提高提高58%,塔底洗油含萘下降66%,塔底温度下降3.5%,为企业创造收益600多万元。

关于苯加氢装置应用:粗苯加氢精制是煤化工的基础技术之一,粗苯通过进一步加工精制后,可以获得如纯苯、甲苯、二甲苯和重苯等多种产品。由于近年来油价大幅上涨,与以石油为原料生产的石油苯相比,焦化苯有着很大的利润空间,因此粗苯加氢工艺得到广泛应用。其中唐山中润的一期二期都采用了我们的塔盘,改造后萃取塔处理量提升22.5%、苯塔处理量提高14.2%、纯苯产量提高25%、非芳烃含苯降低50%、纯芳烃中含非芳烃下降95%、纯苯含量和甲苯纯度都获得提高。

关于在污水预处理装置的应用:在煤气化过程中都会产生大量污水,水质很脏,都存在堵塞的问题,使用我们的塔盘之后,都有了明显变化。我们膜喷1塔盘在神华脱酸塔进行改造应用,这座塔原来常常出现液泛,不稳定,处理能力也差强人意。经改造后,处理量提高20%,液泛问题得到解决。硫化氢脱除率提高50%,蒸汽耗量下降,检修周期有效延长。我们的膜喷2和哈汽化合作应用于污水汽提塔改造,进料量有效提高、塔底氨含量下降;蒸汽耗量下降、检修周期延长。通过改造节省蒸汽、多收酚氨为企业增加收益500余万元。在煤焦化蒸氨塔的改造上,使用膜喷3改造后,检修时间延长至一年。

再说说甲醇装置方面的应用。我们做了一些煤制甲醇的项目,全国第二套、第三套、第四套也都是我们做的,在技术上不断升级换代。比如在新能能源60万吨甲醇改造项目应用上,经过升级,处理量提升60%,加压塔乙醇含量有效下降,由以前的300PPM下降到了之后的100以内。又如给兖矿国宏50万吨甲醇项目提供的改造,局部经改造后,产量提升14%,加压塔乙醇含量下降到了100以内,检修拆装只需5天。

硝酸吸收塔应用上,硝酸浓度由改造前的35%增加到改造后的45%。

下边简单介绍一下我们的工艺包技术。

比如我们的兰炭污水预处理装置,煤气化污水中兰炭属于最难处理的:我们针对兰炭污水高含油、高含酚、高含氨氮、高COD的特点开发工艺包。其特点为:采用两级萃取,有效降低乳化油含量,净化水油含量小于等于200ppm,总酚小于等于500ppm;针对污水易堵工况,结合采用抗堵、高效的MP塔内件,使塔长时间稳定运行;采用特殊的氨回收工艺,生产液氨,回收产品,减低运行成本;能耗低。比其他工艺降低20%能耗。以我们在神木天元的改造为例,COD降到了3500mg/L以下,含油量降到了180mg/L以下。

还有榆林华航能源一期20m3/h兰炭废水预处理项目,华航能源一期主要包括5万吨/年针状焦装置,20万吨/年轻油联合加氢装置,2×104Nm3/h制氢装置,3000吨/年硫磺回收装置以及污水处理装置。其中污水装置原生产工艺经过脱酸脱氨工段后COD维持在30000-35000ppm, 采用我公司的工艺包设计,提取粗酚后,出水指标COD维持在1500-2000ppm之间。

还有粗酚精制技术工艺包。应用于陕煤神木2.2万吨粗酚精制—苯酚精制项目。该项目是将煤焦油中的粗酚经预处理工段分馏出来,然后经脱水、粗蒸、精馏、萃取、精制等工序,生产出苯酚、邻甲酚、间/对甲酚、二甲酚等四种产品。该项技术不仅延长了该企业的生产链,同时每年也将为企业增加2亿余元的经济效益。

还有乙二醇项目溶媒回收技术,2018年我们与中溶科技签订年产1万吨/年己二醇生产工艺包,并由我公司提供主体装置设备。该项目属于溶媒回收项目,我公司与中溶科技共同完成小试及数据收集,并由我公司完成后期模拟数据偏离修正,并最终确定工艺包。该套设备属于国内第一套对杂醇进行精馏提质装置。

此外我们还开发了甲醇三效精馏工艺,这套工艺在节能降耗上有很大的优越性。

最后简单介绍一下创举公司,公司最早是河北工业大学的化工实验厂,最初成立于1991年。我们在2003年改制,2017年成功在新三板挂牌上市。这么多年来我们一直专注地做一件事,那就是关于喷射塔盘技术的研发,到目前为止已经成为了集化工分离技术研发、工程设计、设备制造和工程总承包等为一体的综合性高新技术平台。十几年来,先后承接国家工信部“天然气预处理用大型塔器研制”课题;国家“十三五”重大专项课题,西北油田、中原油田、中国石化等专项课题研究近十项。我们有自己的设备基地,产业链均采用机器人自动化焊接,目前正在拓展和走向海外市场。我们将自己定位为工厂的医生,所以有问题的尽可以找到创举,我们卖的是技术和服务,设备并非载体,技术创新是我们不断发展的动力。

我们力图通过技术与服务,带来我们和客户的双赢,谢谢大家!