随着环保理念的不断推行,治理政策的逐渐深入,大气十条、环保税法、专项督查,VOCs进入大家的视野,挥发性有机废气(VOCs)已然成为目前环保针对的一个重要内容。VOCs来源众多、种类繁多、排放量多、指标更多,成分杂、浓度宽、风量广、有间歇性,并且危害环境,危害人们身体健康。下面向大家重点讲解一种主流技术,给处理VOCs废气作参考。

概述

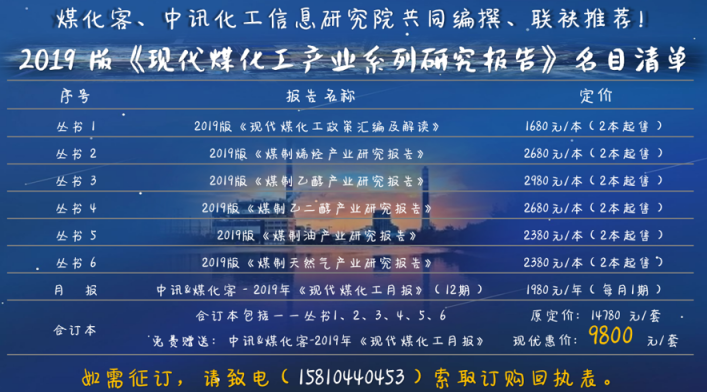

根据高、中、低的不同浓度可以把VOCs处理工艺大致分为三大类,进而还可以衍生出多种处理VOCs的方法,如UV光解、低温等离子、吸附法、生物法、催化氧化法等。

从处理效果出发又可以把方法分为2两大类:回收技术和消除技术,可以总结如下:

吸附:中低浓度,较成熟,主流技术

吸收:中高浓度,逐步发展

冷凝:高浓度,中小风量,较成熟

膜分离:不成熟,主要用于油气回收

燃烧:中浓度,较成熟,主流技术

生物:低浓度和恶臭处理,逐步发展

光催化:不成熟,超低浓度,反应速度慢

RTO蓄热氧化炉

原理:

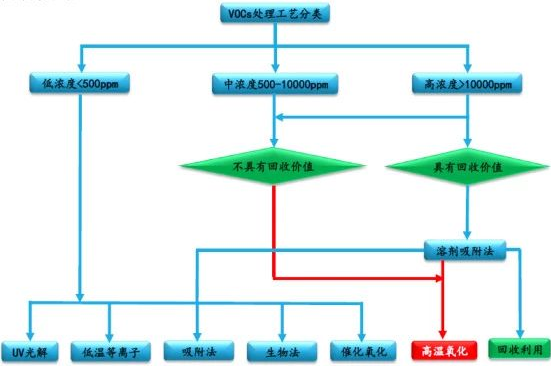

RTO (Regenerative Thermal Oxidizer,简称RTO),蓄热式氧化炉。其原理是在高温下将废气中的有机物(VOCs)氧化成对应的二氧化碳和水,从而净化废气,并回收废气分解时所释放出来的热量,三室RTO废气分解效率达到99%以上,热回收效率达到95%以上。RTO主体结构由燃烧室、蓄热室和切换阀等组成。根据客户实际需求,选择不同的热能回收方式和切换阀方式。

VOCs热氧化原理

对比:

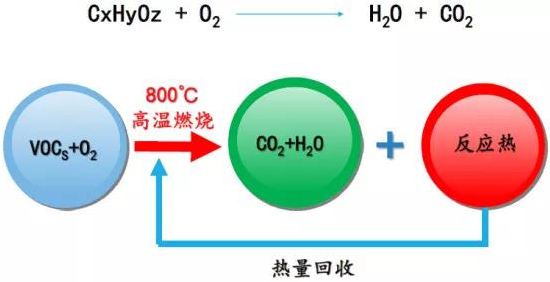

RTO,是一种高效有机废气治理设备。与传统的催化燃烧、直燃式热氧化炉(TO)相比,具有热效率高(≥95%)、运行成本低、能处理大风量中低浓度废气等特点,浓度稍高时,还可进行二次余热回收,大大降低生产运营成本。

各种热氧化设备的对比分析分析

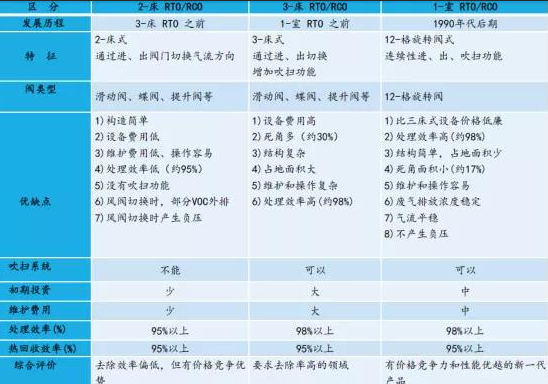

床式与旋转式RTO的对比分析(一)

床式与旋转式RTO的对比分析(二)

适用废气:

1)使用有机废气种类:烷烃、烯烃、醇类、酮类、醚类、酯类、芳烃、苯类等碳氢化合物有机废气

2)有机物低浓度(同时满足低于25%LFL)、大风量

3)废气中含有多种有机成分、或有机成分经常发生变化

4)含有容易使催化剂中毒或活性衰退成分的废气

优点:

几乎可以处理所有含有机化合物的废气

可以处理风量大、浓度低的有机废气

处理有机废气流量的弹性很大(名义流量20%~120%)

可以适应有机废气中VOC的组成和浓度的变化、波动

对废气中夹带少量灰尘、固体颗粒不敏感

在所有热力燃烧净化法中热效率最高(>95%)

在合适的废气浓度条件下无需添加辅助燃料而实现自供热操作

净化效率高(三室>99%)

维护工作量少、操作安全可靠

有机沉淀物可周期性的清除,蓄热体可更换

整个装置的压力损失较小

装置使用寿命长

缺点:

装置重量大,因为采用陶瓷蓄热体

装置体积大,只能放在室外

要求尽可能连续操作

一次性投资费用相对较高

不能彻底净化处理含硫含氮含卤素的有机物

发展趋势:

1)是在高温燃烧处理VOCs和臭味,并利用蓄热材料回收热的高效率节能设备

2)燃烧效率保持恒定,蓄热材的热回收率为95%以上

3)如果烟气浓度高,初始升温可以在无原料状态运转(甲苯350ppm↑, TVOCs)

4)使用催化剂可降低燃烧温度(初始投资↑, ↓)

5)VOCs 处理效率是约98%

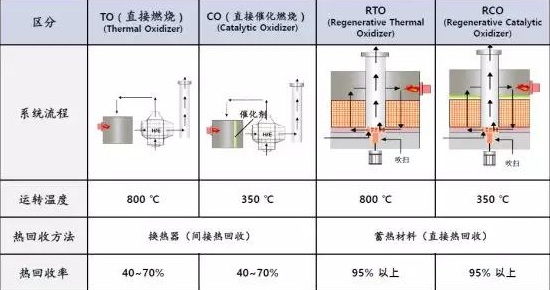

蓄热式燃烧设备种类