1、水煤浆气化的优势

水煤浆气化是一种简单、成熟、便宜、环保的煤气化工业应用技术,受到煤化工行业的欢迎,主要表现在:

技术成熟:采用激冷流程的水煤浆气化已经有五十多年的历史,原料可以为重油、渣油、水煤浆和多元料浆等,技术简单而成熟;

设备简单:气化炉结构相对简单,其后续流程的几个关键设备的结构也较简单;

投资低:水煤浆气化相对粉煤气化装置投资较低,设备材质的要求不高,设备制造相对容易;

原料易得:水煤浆是由煤、水和煤浆添加剂按一定的配比磨制而成的混合物,具有较高的流动性和稳定性,易于储存;

操作安全:水煤浆属于非易燃流体,相对于油、气、煤粉的易燃、易爆来说,其安全性很高;

产品成本低:水煤浆气化的产品半水煤气(粗合成气)CO+H2的成本比较低;

污水处理容易:水煤浆气化产生的外排灰水容易处理;

2、国内现有技术

自80年代至今,我国相继引进了数十套Texaco水煤浆气化装置(后改名为GE气化技术),用于生产甲醇、合成氨、烯烃、燃料油等。

我国工程技术人员对引进装置中出现的诸如文氏管堵塞、黑水管线堵塞、气化炉激冷环堵塞、气化炉壳体局部过热、闪蒸系统管道磨损等工程问题,采取了有效的技术对策,保证了装置长周期、稳定运行。

水煤浆气化喷嘴目前已用国产喷嘴替代美国引进喷嘴,使用寿命约为4个月;

气化炉用耐火砖已由国产洛耐砖替代进口法国砖,价格便宜。另外,我国已具备以下一些设备的设计制造能力,如磨煤机、气化炉、激冷环、锁渣斗、捞渣机、高、低压煤浆泵、灰水泵文氏管等。设备的国产化率较高,例如阳煤丰喜临猗分公司国产化率已达到100%。总之,通过对引进技术的消化吸收,我国不仅积累了丰富的水煤浆气化技术工程经验,掌握了先进技术的运作规律,同时在实践中不断进行技术调整与完善,进一步推动了我国水煤浆气化技术的发展。

经过十多年的实践探索,中国在水煤浆气化技术方面,积累了丰富的操作、运行、管理与制造经验,气化技术日趋成熟与完善。经过长期科技攻关,在消化国外先进技术的基础上,推陈出新,形成完整的气化理论体系,研究开发出拥有自主知识产权的水煤浆气化技术,主要表现在一下两种类型上:

(1)多喷嘴气化技术

2002年,在国家科技部863项目的立项“多喷嘴水煤浆气化技术”,得到很好的发展,技术逐步成熟。该技术主要的特点在于水煤浆的进料喷嘴有单一垂直向下改成4个水平方向的喷嘴,气化炉的炉体可以扩大和升高;

该技术在目前国内水煤浆气化技术领域发展势头良好,适用于大型化装置,生产和开工的工程总量居国内第一。随着耐火新材料的应用以及耐火砖使用寿命的延长,多喷嘴水煤浆气化技术将进入一个新的发展阶段。该技术是目前国内水煤浆气化装置最多的技术,技术已经很成熟,已建和在建的有一百多套。

(2)晋华炉技术

由清华大学、阳煤化机及阳煤丰喜联合开发的水煤浆煤气化技术,在不断发展成长。2002年开始,由清华大学主导开始开发I型技术称为“非熔渣-熔渣气化技术”(氧气分级水煤浆+耐火砖气化工艺),2009年开始Ⅱ型技术(水煤浆+水冷壁气化工艺)开发,现在发展为Ⅲ型晋华炉(合成气/蒸汽联产气化炉)。目前正在进一步开发晋华炉Ⅳ型的研发和工业化,实现气化炉热量的“全热回收”,力求成为一种全能型的气化炉。

3、晋华炉的发展历程和特点

I型晋华炉是耐火砖气化炉,原称为‘非熔渣—熔渣分级气化技术’,是分级给氧的向下喷射的耐火砖气化炉。

由于氧气分级水平供给,气化炉主喷嘴供氧量与反应需氧化学当量脱离约束,减少了主喷嘴的氧气负荷,改善了主喷嘴的工作环境,延长了其运行周期。在此过程中,高温区从喷嘴端部下移,喷嘴处于相对低的温度区域,并提高了出渣口区域的温度,同时提高了气化室内平均温度,使气化的效果得到改善,还增加了氧煤的混合,延长了物料平均停留时间,提高了有效气成份,降低了渣中的含碳量。

氧气分级供给后气化炉轴向温度均衡,长径比可加大,提高了水煤浆气化室的截面出力。

在同样氧煤比的情况下,分级供氧气化室排渣口的温度比只有主喷嘴供氧时要高,因而可以放宽对煤种灰熔点的要求,可采用的煤种的灰熔点比传统工艺约高100℃。

Ⅱ型晋华炉采用水冷壁结构。

水冷壁结构气化炉不用耐火砖,而由挂壁的炉渣来代替。该炉内部有30mm厚的SiC涂层,在运行时也不需再进行更换,两个小时即可直接投料。冷壁炉运行时,气化反应段膜式壁固化的灰渣层,能够对水冷壁起保护作用,防止水冷壁管受到熔渣的侵蚀,达到“以渣抗渣”的效果。该技术能够使用较高的灰份、灰熔点和硫含量的煤。

该版晋华炉的烧嘴和水冷壁共用一套循环水系统,循环水温度高,不容易产生露点腐蚀、硫腐蚀和应力腐蚀。烧嘴冷却采用夹套结构,不易损坏,烧嘴冷却水压力比气化炉高。该炉仅需定期停炉更换烧嘴进行系统清理,单炉年运转可以达到8000小时以上,可以不设置备用炉。

Ⅲ型晋华炉是‘合成气/蒸汽联产气化炉’,见图1。

I型和Ⅱ型晋华炉是激冷流程,而Ⅲ型晋华炉通过在激冷室内设置辐射式蒸汽发生器回收高温合成气的热量,是半废锅流程。

该版晋华炉采用水煤浆进料,气化炉上部为气化室,采用水冷壁结构,气化炉温度可以高达1600℃,下段是一个辐射式蒸汽发生器(废锅)。气化室高温煤气进入废锅段回收热量,副产高压蒸汽,然后进入文丘里,最后由激冷洗涤塔洗涤水煤气。该技术有以下特点:

(1)组合式烧嘴;晋华炉采用组合式烧嘴,点火、烘炉、投料用同一个烧嘴,在开车过程中不需要更换烧嘴。烧嘴的冷却水使用膜式水冷壁中的水,减少了因露点腐蚀、应力腐蚀等造成的烧嘴 使用寿命较短的因素,大大延长了烧嘴的使用寿命。

(2)膜式水冷壁;晋华炉气化室采用膜式水冷壁结构,气化炉炉温可以较高,扩展了原料煤种。膜式水冷壁采用垂直悬挂结构,布水均匀,水力循环系统采用自然循环设计。

(3)内置废锅;从气化室出来的高温合成气进入内置废锅副产高压蒸汽,回收了热量,提高了系统热效率。废锅的大小可以根据后系统需要的汽气比进行设计,从而保证后续系统不再补充蒸汽。

4、晋华炉的主要技术指标

不同气化炉有不同的技术指标,这个指标是与原料煤有关的,不同的原料煤有不同的指标。

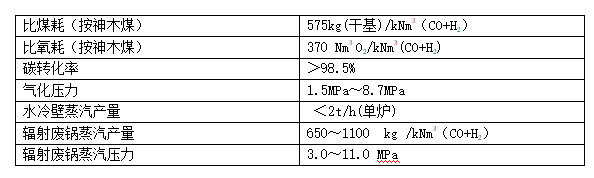

下面是Ⅲ型晋华炉的一个典型指标:

这个技术指标,已经达到国内外水煤浆技术的先进水平,成为国内水煤浆气化的一个主流技术,可以被煤化工装置建设使用。

5、晋华炉的运行业绩

经过几年推广,晋华炉的推广已经取得很大成绩。截止目前,晋华炉各个型号投产的17台、在建15台、签约19台,共计51台,见下表。

晋华炉的推广情况

在投产的项目中,丰喜集团临猗公司36万吨氨醇项目是个示范技术的样板项目,它共有4台I型晋华炉,投煤量分别在500-700吨/天之间,已经连续五年达到和超过设计能力,见下表。

晋华炉示范项目的运行情况

这说明,该技术已经达到设计要求,做到“安全、稳定、长周期、满负荷”的生产,技术已经成熟,可以作为推广的样板。

6、坚持走技术国产化的道路

水煤浆气化技术简单、成熟,深受国内煤化工业主的欢迎。在历史上,水煤浆气化技术是引进技术,其源头来源于上世纪60年代引进意大利蒙特卡蒂尼的重油气化技术(后置激冷流程),后来原料变为渣油;90年代原料变成煤,技术从Texaco公司引进,后来变成GE技术,后置激冷流程没有实质性的变化。

引进的水煤浆气化技术是一个单元技术,不是仅仅一个炉子,它包括煤浆制备、气化炉、激冷室、文丘里喷口、激冷洗涤塔等部分,气化炉后面部分为激冷流程。后来,这个技术国内掌握的非常好,无论是设计、制造、安装、生产等都已经完全吃透。

在引进壳牌炉干煤粉气化技术后,国内作了全面的消化吸收,对于冷壁炉技术、平行式多喷嘴的技术也完全吃透,现在发展成四喷嘴水煤浆、晋华炉等技术,说明了引进技术不是目的,而是激发国内创造力的启动点。

晋华炉技术,十几年来不断发展,已经形成了三个型号,炉壁涵盖耐火砖和水冷壁,后置流程包括激冷和废锅。针对不同的原料、不同的产品需求,适应不同的工艺,从而全面走向煤化工的应用领域。

7、中小煤化工企业合适的选项

目前国内有一些中小煤化工企业需要改造,从而提高煤气化效率,降低成本,毫无疑问晋华炉是这类任务比较合适的选项。

这说明,在引进技术后,坚持走技术国产化的道路,不断发展、不断创新、就能够超过世界先进水平,就一定能够取得成功。

水煤浆技术的后起之秀—晋华炉技术无疑是目前世界上最先进的煤气化技术之一。我们预期,在‘十三五’期间,为了满足新装置建设和老装置改造的需要,为了适应不同原料煤种制成的水煤浆,各种类型的晋华炉都有一个良好的发展空间,前途一定是很宽广的!