管式炉作为一种直接受热式加热设备,广泛应用于焦油加工、石油炼制、石油化工、煤化工以及原油输送等工业的液体或者气体的工艺加热。由于其加热方式为直接受火式,加热温度高,传热能力大,并且能够长周期连续运转,不间断操作,便于管理的特点,一直受到生产企业的青睐。但是管式炉被加热物质在管内流动,故仅限于加热气体和液体。而且,这些气体或液体通常都是易燃易爆的烃类物质,同锅炉加热水和蒸汽相比,危险性大,操作条件要苛刻得多;其燃料仅限于气体或液体燃料,加剧了管式炉使用过程中的危险性。管式炉燃用的气体或者液体燃料的净化程度以及炉内燃烧的温度控制,均使得燃烧后的烟气中不同程度的含有SO2、NOx、颗粒物等污染物质。2018年以前,焦化企业“燃用净化后的焦炉煤气”即可满足管式炉烟气排放要求;焦油加工企业被按照《石油化学工业污染物排放标准》严格要求后,管式炉烟气的脱硫、脱硝、除尘深度治理便提上了议事日程。

管式炉烟气相对于锅炉、焦炉等炉窑烟气来收,量小且连续性不强,受生产或者环保的影响,管式炉开开停停是经常的事情,更何况单个管式炉要求烟气量连续、稳定也是很难实现的。纵使煤焦油加工厂有5-6台管式炉,也难以确保汇总后的烟气连续、稳定,因而给管式炉烟气的超低排放治理带来了挑战。

1、管式炉烟气治理特点:

1.1、管式炉被加热物质都是易燃易爆的烃类物质,加热燃料是焦炉煤气,因而危险性大,操作条件要苛刻得多,所以保证管式炉安全运行,是确保本项目实施的前提;

1.2、每台管式炉烟气量、烟温不等,且距离烟气治理装置的距离不等,加上管式炉炉膛微负压运行,压力波动小等特点,因而保证每台管式炉炉膛负压安全、稳定,是本项目实施的核心;

1.3、焦油加工企业5-6台管式炉烟气总量低并且连续性不强,因而确保CFB脱硫烟气稳定是保证脱硫效果以及脱硫正常运行的关键;

1.4、钙基脱硫剂脱硫效率低且活性低,如何保证脱硫效果并且提高脱硫剂的利用效率,是CFB脱硫设计的难点;

1.5、降低烟气治理系统的阻力,减少系统引风机的电耗,降低生产运行费用,符合国家能源双控的政策要求,是本项目设计的重点;

1.6、一体化协同处理装置分仓室设计,满足不停车检修,在线更换陶瓷纤维管,满足烟气治理24小时运行,365天100%运行效率是满足目前环保排放要求的目的!

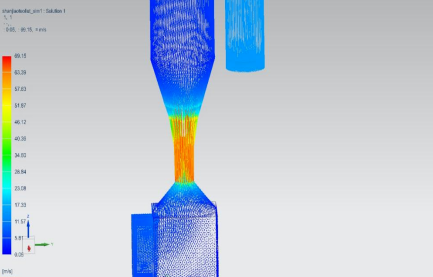

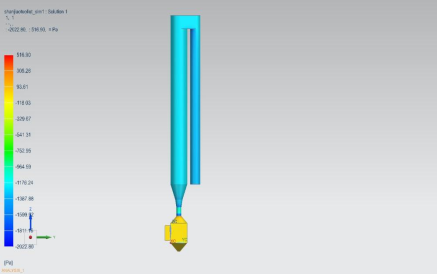

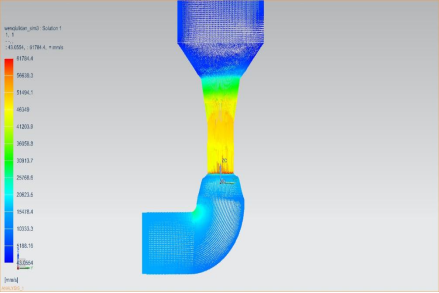

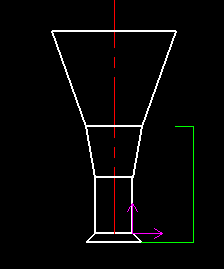

高效脱硫塔流场模拟设计

2、管式炉烟气治理技术研究:

为实现焦油加工企业5-6台燃气管式炉烟气超低排放,深度脱硫脱硝治理的目的,烟气治理工艺就必须紧密结合管式炉烟气的特点以及管式炉安全生产的要点进行规划和设计,其治理工艺如下:

2.1、为确保脱硫性能,强化流场模拟设计:

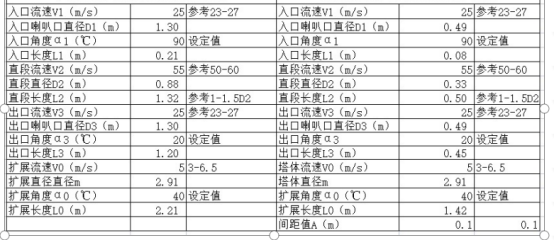

管式炉烟气脱硫工艺选定采用钙基干法CFB脱硫工艺后,根据5-6台管式炉生产的特点以及烟气量,为指导优化脱硫塔结构设计选型,公司技术部积极进行脱硫流场模拟,从流场模拟中能直观描绘烟气在脱硫塔内的流动状态,预测烟气在脱硫塔各个部位的分布均匀度,并确认了系统的压降,从而选取最优的脱硫塔结构用于烟气治理中。

2.2、根据流场模拟结果,进行针对性的详细设计:

从流场模拟选定最优结构后,接下来的工作是有针对性的详细设计,仅仅对于脱硫塔文丘里喉管的设计,技术部门进行上百次的核算修改,目的就是选取适合的最佳设计:

3、保证烟气脱硝性能工艺设计:

3.1、脱硝除尘一体化结构设计,保证整体设备性能:

管式炉烟气治理设计一体化设备采用分仓室设计,能够满足不停车检修,在线更换设备配件的功能。因而系统年运行365天,设备运转率为 24 小时/天,全年不停车检修、在线更换陶瓷纤维管,按照全年100%运转率设计。

3.1.1、采用分室设计,做到单个仓室进行检修,不影响正常运行。

陶瓷纤维滤管一体化装置采用独立分室设计,每个分室进出口烟道上均设有关断阀门。通过在线监测每分室的压差和粉尘浓度数据,当发现有滤管破损时,可将该分室暂时切断,以实现系统在线更换滤筒、不停车检修的功能。

3.1.2、一体化装置整体为框架结构,花板落在框架上面,保证结构稳定。

3.1.3、分仓室烟气进口采用调节阀,可以调节烟气量,均衡各室气量和气压。

3.1.4、烟气进口设计有烟气均布器,均衡烟气在管室的分布。

3.1.5、烟气出口采用电动开关阀,可以离线喷吹,配合进口实现单室完全切断。

3.1.6、保温采用硅酸铝+岩棉,硅酸铝100mm,岩棉100mm,共计200mm,保证烟气温度损失小,烟道、壁板等不结露,减少烟气对设备设施的腐蚀。

3.2、除尘脱硝一体化陶瓷纤维管自身结构,保证整体设备性能:

除尘脱硝高温陶瓷纤维管是以陶瓷纤维复合膜材料为支撑体,通过负载环境友好型稀土—金属氧化物体系的纳米脱硝催化剂,而制备的具有除尘脱硝一体化功能的过滤元件,以满足国家大气污染物综合排放标准中对粉尘、氮氧化物、硫化物的排放要求。

脱硝除尘高温陶瓷纤维管特性:

3.2.1、经济:高温过滤,省去降温成本;运行稳定,可节约人力维护与运行成本。

3.2.2、一体化:可同时实现高效除尘脱硫、脱硝、脱酸、除二噁英,占地更小。

3.2.3、高粉尘过滤效率:粉尘排放可控制到5mg/m³ 以下。

3.2.4、高脱硝效率:200-450℃下氮氧化物去除率可达99%以上。

3.2.5、安全:纤维过滤管坚固、耐温不燃烧,避免布袋破损与意外烧毁的危险,降低企业的安全风险与环境风险。

3.2.6、长效:耐腐蚀、耐磨蚀;催化剂不易中毒,使用寿命长达5年以上。

3.2.7、可再生:可水洗再生。

3.2.8、脱硝催化剂平均分布于滤管上,接触面积大,能够使停留时间及去除效率最大化,烟气与催化剂的接触时间陶瓷纤维管是传统蜂窝状SCR催化剂的2.5倍;

3.2.9、陶瓷纤维管单位体积比传统蜂窝SCR催化剂负载量大5倍,催化活性更高,单管催化剂负载量1kg-1.5kg。

3.2.10、陶瓷纤维管除尘去除效率的功效来自于极细直径约2-6微米的纤维孔,系统由于陶瓷纤维管孔隙率高达65%-85%,所以压损低,系统电耗大大降低;

3.2.11、材料由硅酸铝纤维与无机粘合剂组成,所以材质轻,密度仅仅0.4g/cm3。

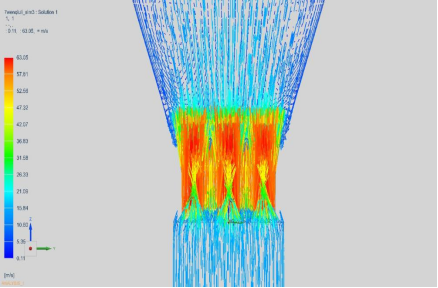

3.3、喷管布置,保证喷吹效果:

3.3.1、采用合理的喷吹管间距,保证管在下垂后不能互相碰撞。

3.3.2、足够的管到壁的距离,避免管碰撞壁板。

3.3.3、压板采用折弯工艺,强度更大,不易变形。

3.3.4、螺栓紧固采用定扭矩扳手保证陶瓷管能固定住的同时不压损管,同时有限位装置,保证压损。

3.3.5、合理的喷管到陶瓷管的距离,保证喷射时能有效的能量。

3.3.6、喷管设计便于安装和调整。

3.3.7、喷管的喷嘴孔径经过严格计算和流场模拟确定,确保到达各个管的能量均衡。

3.3.8、花板固定采用康源特有结构设计,区别于传统的悬挂结构,花板更平整,长期运行有保障。

4、保证安全性能工艺设计:

为确保管式炉烟气治理运行本质安全,设计中采用如下措施保证整体设备性能的同时,确保安全运行:

4.1、管式炉安全监测系统:保证系统运行时管式炉炉管渗漏抑或爆管后及时发现;

4.2、烟气安全稳压系统:确保每台管式炉炉膛安全燃烧所需的微负压条件;

4.3、烟气负荷平衡系统:确保CFB脱硫塔在管式炉非正常状况下能够正常运行,不至于出现塌床、脱硫效率降低的状况;

4.4、脱硫剂高效利用系统:确保钙基脱硫剂高效利用,降低生产运行成本,确保脱硫高效运行;

4.5、在线监测监控系统:本质安全设计,确保人为状态下安全运行。

5、管式炉烟气治理技术工艺设计内容:

5.1、管式炉安全监测系统:通过增设固定污染源监测系统确保在管式炉炉管有泄漏时在出口烟道里面能够检测到泄漏物质;

5.2、烟气安全稳压系统:为保证每台管式炉正常运行,保证炉膛微负压需要在炉膛出烟口增加稳压条件系统和烟气调节阀,与管式炉火焰检测连锁调节阀和应急排放阀,烟气混合收集装置;

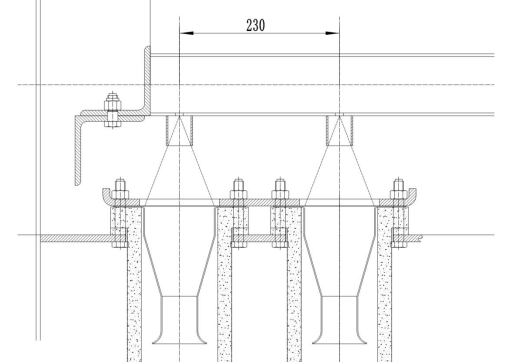

5.3、CFB钙基干法脱硫系统:CFB文丘里喉管和脱硫塔本体设计、脱硫剂储存输送和计量,基础设计;

5.4、烟气负荷平衡系统:CFB的床身稳定系统;

5.5、尘硝协同一体化系统:一体化本体设计、进风和出风分配设计,喷吹系统、灰斗;基础设计;

5.6、气力输灰系统:一体化下部输灰、脱硫塔下部输灰,脱硫剂高效利用;基础设计;

5.7、氨气蒸发和均布系统:氨水缓存、氨水输送计量、氨水蒸发、高温热风系统、氨气混合均布:

5.8、在线监测系统:前置烟气检测包含氧、二氧化硫、氮氧化物;烟囱检测尘、氧、二氧化硫、氮氧化物、氨逃逸检测

5.9、引风系统:引风机一用一备、及基础设计;

5.10、电器仪表控制系统:电气仪表控制以及高压电源的改造设计等。

6、管式炉烟气治理工艺:

焦油加工企业烟气治理主要工艺流程:5-6台管式炉的烟气通过各自的烟气分管线,经过烟气监测系统、烟气安全稳压系统后与其他管式炉的烟气在烟气总管线中汇合,在烟道中与高效的高活性石灰粉混合进入CFB脱硫塔,在脱硫塔中反应生成CaSO4、CaSO3,脱硫后的烟气经喷氨均和系统,与氨气混合,经均流后进入陶瓷滤管除尘脱硝协同一体化装置,在陶瓷滤管上发生二次脱硫反应,同时粒径较大的粉尘在重力作用下沉降,粒径小的粉尘沉积在滤料表面形成尘饼层,无尘硫气体通过滤料表面再与滤管壁内的催化剂层接触发生反应,氮氧化物被一次高效脱除,再通过引风机从烟囱排出。

7、小结:

焦油加工企业管式炉烟气治理采用钙基干法CEB脱硫+陶瓷纤维管尘硝协同一体化工艺,包含脱硫系统、陶瓷滤管除尘脱硝系统、烟气系统、氨气输送装置、在线监测系统及电气仪表控制系统、安全监测系统、烟气安全稳压系统、烟气平衡调节系统以及脱硫高效利用系统等合理有效利用现有烟气热量和温度梯度,实现烟气脱硫、除尘、脱硝的综合深度治理,确保超低达标排放。