|

1、SE气化技术特点

1.1 技术背景

SE气化技术(Sinopec+ECUST)是中石化主导、与华东理工大学共有产权的气流床煤气化技术。其以干燥的煤粉为原料,采用单喷嘴顶置、水冷壁衬里气化炉,配以激冷工艺,生产合成气,满足化工生产需要。除煤粉制备单元为通用技术外,煤粉高压供料与输送、气化与激冷、合成气洗涤以及渣水处理单元均以专利技术支撑,形成了自主知识产权的粉煤加压气化成套技术。

该技术依托华东理工大学和中石化宁波工程公司在煤气化领域的长期研发积累与丰富工程设计经验,具有煤种适应性强、工艺成熟可靠、技术指标先进、投资节省等优势。

1.2 技术特点

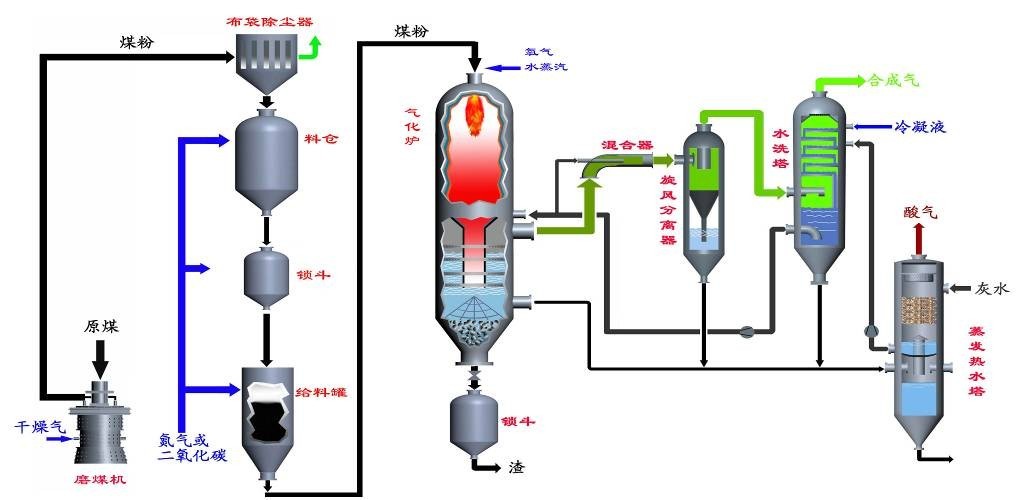

本工艺属气流床粉煤加压气化技术,具有煤种适应性广、原料消耗低、碳转化率高、冷煤气效率高、易于大型化等特点。工艺流程如下图1所示。

图1 SE粉煤气化工艺流程图

本工艺的主要技术特点如下:

(1)主要工艺单元包括磨煤及干燥、粉煤加压及输送、气化及洗涤、除渣、灰水处理等,其中粉煤加压及输送、气化及洗涤和除渣等单元与气化炉一一对应设置,增加系统操作的可靠性及装置的开工率。 (2)磨煤及干燥单元采用磨煤与干燥一体化的制粉系统,用于制备符合一定粒度与湿含量要求的煤粉。 (3)粉煤加压及输送单元内,一个系列设置一个常压粉煤仓、一个或两个粉煤锁斗和一个高压粉煤给料罐,通过粉煤锁斗的放料-泄压-进料-加压的操作循环,将粉煤分批次、稳定可控地从常压粉煤仓送至粉煤给料罐。 (4)粉煤给料罐、输送管线上设置的通气锥、通气管、调节阀组成了粉煤加压、浓相输送系统,该系统是粉煤加压气化技术的核心之一,为气化炉提供稳定可控的煤粉。 (5)采用自主知识产权的膜式水冷壁气化炉,气化炉顶部设置一个一体化直流式复合烧嘴,该烧嘴兼具点火、开工及气化功能。 (6)气化炉内粗合成气的洗涤及激冷采用喷淋床与鼓泡床组成的复合床式洗涤冷却设备,具有良好的抑制粗合成气带水、带灰的功能。 (7)粗合成气的初步净化,由改进与优化的混合器—旋风分离器—水洗塔等分级除尘工艺完成,具有高效分离与节能功效。 (8)灰水处理单元内采用蒸发热水塔,实现闪蒸蒸汽与灰水直接接触式换热,具有节能、不易堵渣的特点,可确保装置长周期运行。 (9)气化装置所有单元的设备根据流程及重力流的需要,自上至下布置在一个框架之内。 (10)硫氧化物及粉尘排放量极少;煤的灰份转变成惰性炉渣,可以用作道路建筑材料;装置产生的少量废液不含有机污染物;工艺用水可循环利用。 (11)粉煤、氧气以及蒸汽之间设置了比值调节系统,气化操作更为便捷和可靠。 (12)为了确保装置的连续稳定运行和安全性,自动控制分成两部分:工艺控制系统和安全保护系统。工艺控制系统包括工艺参数的监测和调节系统及顺序控制,安全保护系统包括局部停车联锁和气化全装置的紧急停车联锁。

1.3 技术优势

SE气化技术具有煤种适应性广、原料消耗低、碳转化率高、高效节能、成熟可靠等优势,具体表现为以下几方面。

(1)先进高效的气化炉与烧嘴匹配技术 通过优化设计,使气化炉顶部烧嘴与气化炉主体匹配,构成了直流同轴受限射流流场。该流场结构型式具有射流区、大尺度回流区和平推流区。大尺度回流保证了气化炉内壁熔融颗粒易于均匀沉积形成稳定渣层,气化炉内温度整体分布均匀,壁面附近温度分布均匀,渣口区域温度较高且易调控,保证了气化炉整体炉温易于调控和液态排渣的顺利进行。气化过程中生成的细灰少、熔渣多,碳转化率高。 气化炉内衬采用膜式水冷壁结构,副产少量中压蒸汽。与盘管式结构—副产低压蒸汽技术对比,其耐高温性更强,热量利用率提高。 粉煤烧嘴为一体化直流式复合烧嘴,通过优化设置各物流流道、射流速度、冷却结构,以及严格调控操作参数等,实现该烧嘴在点火、开工、运行各阶段不同功能的作用,并确保气化炉与烧嘴自身安全。 (2)稳定可靠的煤粉供料与输送单元 优化的设备结构与工艺配置,如煤粉锁斗通气锥的结构优化设计、设置小型煤粉称重罐工艺等,可有效避免料仓内煤粉结拱与架桥,确保稳定快速下料;可实现煤粉流量的准确标定,并解决因煤质变化引起流量偏差的在线流量计标定问题。 (3)节能成熟的合成气激冷-洗涤-渣水处理系统 多喷嘴对置式水煤浆气化技术所涉及的合成气初步净化单元与渣水处理单元,已有多年成功运行业绩。该技术具有系统运行稳定、合成气洗涤分离高效节能、黑水系统不易堵塞且热量回收效率高等优势,已被业界广泛认可。在此基础上,针对气化系统对生成细灰的洗涤需求,经过对已有技术的工艺优化和设备功能强化,实现了现行工业装置高灰分煤生成细灰的有效洗涤分离。 (4)先进自动、安全可靠的的气化控制、联锁逻辑系统 气化点火、开工、投煤自动控制,在根据开车优化参数整定后,可实现一键式点火、投煤。有效、可靠的联锁逻辑系统,确保系统安全。 (5)可视化投煤火焰,彻底消除投煤瞬间黑区(即30秒内不能确认是否投煤成功,需根据参数趋势判断)。 (6)反应室温度直接测量技术 在水冷壁安装特殊高温热电偶,可更加直观的判断炉膛内温度,提高投煤条件判断的准确性,在正常操作中监测气化炉操作温度。

2、SE粉煤气化示范装置运行性能

2.1 建设与运行历程

2011年11月“单烧嘴冷壁式粉煤加压气化(SE气化技术)成套技术开发”列入中石化“十条龙”科技攻关项目,在中国石化扬子石油化工有限公司建设日处理煤1000吨级SE气化示范装置。建设历程如下:

l 技术许可合同: 2011年12月31日 l 软件包审查: 2012年2月 l 场平工程: 2012年4月 l 桩基工程: 2012年5月 l 工程开工: 2012年6月 l 建成中交: 2013年10月 l 试车首次投料: 2014年1月23日 l 合格氢气产品: 2014年1月28日 l 优化运行:自2014年3月19日起 开工建设——中交:18个月 单体试车——投料:2个月 2014年1月25日-2月6日,连续运行275小时。28日产出合格氢气,二氧化碳输送煤粉流程打通。 2014年3月19日-5月11日,连续运行53天。由于炼油系统中的高压加氢装置停车,下游没有用户,气化系统被迫计划停车。

图2 单喷嘴冷壁式粉煤加压气化技术合作协议签字仪式(2011.8.10)

图3 首台SE粉煤气化炉出厂(2013.1.28)

图4 扬子石化首台SE粉煤气化炉吊装(2013.2.2)

图5 SE粉煤气化框架及夜景

图6 扬子石化煤制气装置大门

2.2 入炉煤质

SE粉煤气化示范装置采用贵州煤和神华煤混配作为气化用煤,其中贵州煤煤质波动较大,灰分含量为20.48~28.42wt%(空干基),挥发分含量为8.99~22.90wt%(空干基),煤灰流动温度FT为1361~1522℃;神华煤灰分含量7.17~8.53wt%(空干基),煤灰流动温度FT约为1170℃。配煤比例为贵州:神华=3:2,配煤主要煤质数据见表1。

表1 入炉煤粉煤质数据

2.3 技术性能指标

扬子石化SE粉煤气化示范装置自2014年1月23日首次开车投料运行以来,已创下国内煤气化技术示范装置开车运行四项纪录,具体如下:

(1) 出合格产品时间最短(5天,2014年1月28日产出合格氢气); (2) 打通全流程时间最短(10天,2014年2月5日返回CO2送煤入炉全流程打通); (3) 一次投料成功连续运行时间最长(11天11小时,2014.1.25~2.6)。 (4) 装置运行初期(<3个月),连续运行达到53天(因产品需求,计划停车)。 受下游用户限制,气化炉负荷70-80%。目前示范装置已进入工艺指标优化、长周期运行阶段。主要运行参数和典型合成气成分如表2、表3所示。

表2 SE主要工艺指标

表3 典型合成气成分

图7 捞渣机粗渣

2.4 关键设备情况

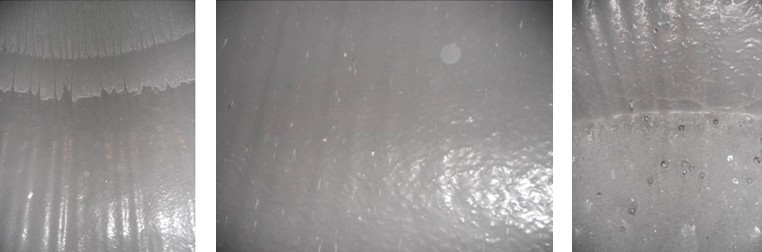

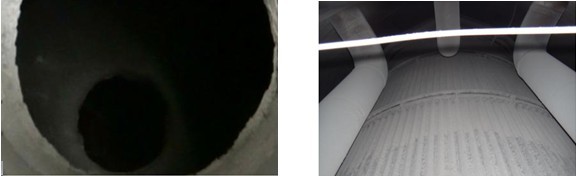

粉煤烧嘴经历多次点火、开工和煤粉投料操作,累计运行70天,烧嘴端部无龟裂、变形和烧蚀痕迹。 水冷壁表面渣层分布合理且厚度均匀,挂渣情况良好,渣口无结渣且圆整,具体见图8。

(a) 水冷壁上部挂渣 (b) 水冷壁中部挂渣 (c) 水冷壁下部及锥底挂渣

(d) 气化室渣口 (e) 夹层空间

图8 气化炉水冷壁检查情况

3. 技术推广应用

扬子石化SE粉煤气化示范装置自首次投料后就创造了国内三项煤气化装置运行记录,获得了中石化总部和兄弟厂家的高度认可。SE粉煤气化技术将成为中石化现代煤化工产业发展的重要技术支撑,也为我国煤化工企业提供了更多的煤气化技术选择。目前技术应用厂家如表4所示。

表4 粉煤气化技术应用情况

|